Forståelsesniveau for automatisering i Papirskålsmaskiner

Hvordan automatisering definerer Papirskelettmaskine Funktionalitet

Automatisering transformerer papirskålsmaskiner. Halvautomatiske modeller kræver manuel tilførsel/fjernelse. Fuldautomatiske modeller håndterer alle trin: tilførsel, formning, presning, output. Konsistent præcision er afgørende – fuldautomatiserede maskiner opnår ±0,1 mm specifikationer (servomotorer, PLC'er). Halvautomatiske? ±0,5 mm. Til store serier sikrer dette kvalitetskontrol.

Kerneforskelle mellem halvautomatiske og fuldautomatiske papirskålsmaskiner

| Funktion | Semi-automatisk | Fuldt automatisk |

|---|---|---|

| Udgangskapacitet | 500 skåle/time | 3.000–6.000 skåle/time |

| Arbejdsindsats | 2–3 operatører | 0–1 operatør |

| Procesintegration | Manuel håndtering mellem trinene | End-to-end-automatisering |

| Skifte tid | 30+ minutter | <5 minutter |

Fuldt automatiserede systemer leverer op til 12 gange højere ydelse ved at eliminere manuelle flaskehalse. Integrerede kvalitetssensorer reducerer også fejl med 18 % sammenlignet med halvautomatiserede modeller, ifølge 2023-pakkeindustriens benchmarks.

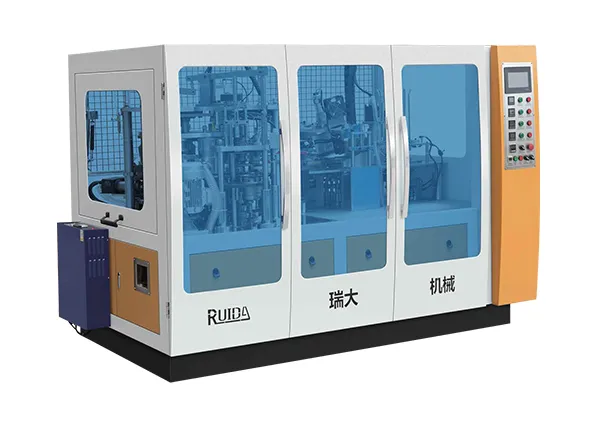

Case Study: Ledende producents automatiseringsløsninger

En ledende producent (ZheJiang RUIDA) demonstrerede automatisering. En kunde skiftede til RUIDAs fuldt automatiserede linje: kapaciteten blev tredoblet, og arbejdskraften faldt med 67 %. Overvågning i realtid justerede indstillinger og reducerede spild med 22 %. Dette viser, hvorfor automatisering øger produktionen, skærer ned på omkostninger og sikrer ensartethed – og overgår traditionelle metoder.

Produktionskapacitet og output: Matchning af maskintype til efterspørgsel

Sammenligning af outputhastighed: 300 vs. 6.000 skåle per time

Semi-automatiserede papirskålsmaskiner producerer typisk 250–350 skåle i timen og kræver 3–5 operatører til tilfødning og inspektion. I modsætning hertil opnår fuldt automatiserede modeller 5.500–6.200 skåle i timen med minimal opsyn, ved brug af PLC-styret formning og roterende perforering.

| Maskintype | Produktionsområde (skåle/time) | Arbejdsindsats | Ideel brugstilfælde |

|---|---|---|---|

| Semi-automatisk | 250–350 | 3–5 operatører | Startups, småbagerier |

| Fuldt automatisk | 5.500–6.200 | 0–1 operatør | Store fødevæketter, OEM-leverandører |

Automatiserede systemer eliminerer manuelle formnings- og hærdningstrin og lukker et produktivitetsgab på 20 gange. Ifølge Food Packaging Trends Report 2024 giver semi-automatiserede modeller i gennemsnit 15–20 % materialepil versus 8–12 % i automatiserede linjer på grund af præcisionshydraulisk presning.

Når høj produktion mængde retfærdiggør en automatisk papirskålsmaskine

Tre faktorer der signalerer behovet for automatisering:

- Daglig efterspørgsel overstiger 10.000 skåle : Automatiserede maskiner tilbagebetaler deres 120.000–180.000 USD omkostninger inden for 18–24 måneder ved denne skala.

- Usikkerhed i lønomkostninger : Automatisering reducerer arbejdskraftomkostninger med 40–60 %, afgørende i områder med høje lønninger.

- Behov for kvalitetsensartethed : Automatiserede maskiner reducerer dimensionelle fejl med 55 % og opretholder en tolerancemål på 1,5 mm mod 3–5 mm i halvautomatiserede modeller.

Industrieksperter anbefaler automatiserede systemer til faciliteter, der producerer over 10.000 enheder dagligt, hvor manuelle processer bliver ineffektive. Modulære automatiserede produktlinjer understøtter også sæsonudsving i efterspørgslen uden at standse produktionen.

Omkostningsanalyse og afkast af investering i papirsalsmaskiner

Forudgående investering: Halvautomatiserede vs. fuldt automatiserede maskineomkostninger

Fuldt automatiserede papirskålsmaskiner koster 180.000–250.000 USD – 2–3 gange mere end halvautomatiserede modeller (60.000–90.000 USD) – på grund af integrerede kvalitetskontrolsensorer og servodrevne formesystemer. På trods af den højere indtrædenpris, forbliver halvautomatiserede maskiner populære hos små virksomheder; 78 % af faciliteter med en årlig kapacitet under 500.000 bruger dem, ifølge branchedata fra 2023.

Langsigtet afkast af automatiserede papirskålsmaskiner

Automatiserede systemer reducerer driftsomkostninger pr. enhed med 35–50 % gennem:

- 80 % lavere arbejdskraftbehov (1 operatør vs. 5)

- 12–18 % mindre materialeaffald via præcisionsdannelse

- 3–4 gange højere produktionshastigheder

Disse effektivitetsfordele resulterer typisk i fuld tilbagebetaling af investeringen inden for 18–24 måneder. En casestudie fra 2024 viste, at automatiserede maskiner opnåede 2,7 millioner USD i levetidsbesparelser i forhold til halvautomatiserede alternativer takket være optimeret vedligeholdelse og 99,2 % driftstid.

Er den højere indledende pris det værd? At balancere mellem budget og effektivitet

Break-even-punktet for automatisering er omkring 800.000 årlige enheder. Under dette tal giver semi-automatiserede maskiner lavere startomkostninger, selvom de har højere omkostninger per enhed. Nøgterne overvejelser inkluderer:

| Fabrik | Automatisk fordel | Semi-auto fordel |

|---|---|---|

| Arbejdsomkostninger | 85 % reduktion | Mindre indledende investeringer |

| Energiforbrug | 22% højere | Standard effektivitet |

| Produktionsmåleevne | Ubegrænset | Begrænset til ~300.000/år |

For virksomheder, der planlægger 15–20 % årlig vækst, giver automatiserede papbægermaskiner en afgørende skalerbarhed uden behov for hyppige udstyrsopgraderinger.

Arbejdskraft, kvalitet og driftseffektivitet efter automatiseringsniveau

Arbejdskrav: Reducering af personalebehov gennem automatisering

Fuldt automatiserede papbægermaskiner reducerer manuelt arbejde med 70–85 % sammenlignet med semi-automatiserede systemer. Mens semi-automatiserede opstillinger kræver 3–4 arbejdere til formning, forsegling og inspektion, kan automatiserede modeller fungere med kun en supervisor. Denne effektivitet tillader team at omfordele arbejdskraft til vedligeholdelse eller innovation, hvilket understøtter døgnsproduktion.

Produktens ensartethed: Sådan forbedrer automatiserede papbægermaskiner kvaliteten

Automatisering eliminerer menneskelig variation i formning og forsegling. Servodrevne systemer opretholder en nøjagtighed på ±0,2 mm over 6.000 skåle/time – 90 % mere konsekvent end manuelle operationer. Ensartet trykapplikation reducerer lækager med 3,8 gange, mens det opfylder FDA's fødevaresikkerhedsstandarder.

Case Study: Kvalitetsdefekt-reduktion efter automatiseringsopgradering

En pakkeleverandør i Mellemvesten skiftede fra halvautomatiske til automatiske papirsbægermaskiner og opnåede:

- 89 % fald i dimensionelle afvisninger (fra 8 % til 0,9 %)

- 67 % færre returneringer på grund af forseglingss problemer

- 4,1 gange forbedret produktionstilbagevenden

Investeringen betalte sig selv tilbage på 14 måneder gennem reduceret spild og opnåede præmiekontrakter, der krævede 1 % defektrate.

Fremtidssikring med RUIDAs papirsbægermaskiner

Analytikere forudsiger 74 % adoption af RUIDA-stil automatiserede papirskålsmaskiner senest i 2025 (IoT, AI-vedligeholdelse). Nye standarder: energieffektivitet (<3 % afvigelse), minimalt spild (<0,8 %). Dette giver 22 % hurtigere afkast på investering (kobberkreditter). For virksomheder, der ønsker at fastholde konkurrenceevne, tilbyder RUIDAs papirschalsmaskiner den automatisering, kvalitet og skalerbarhed, der kræves for at blomstre.

Indholdsfortegnelse

- Forståelsesniveau for automatisering i Papirskålsmaskiner

- Produktionskapacitet og output: Matchning af maskintype til efterspørgsel

- Sammenligning af outputhastighed: 300 vs. 6.000 skåle per time

- Når høj produktion mængde retfærdiggør en automatisk papirskålsmaskine

- Omkostningsanalyse og afkast af investering i papirsalsmaskiner

- Arbejdskraft, kvalitet og driftseffektivitet efter automatiseringsniveau

- Fremtidssikring med RUIDAs papirsbægermaskiner