자동화 수준 이해하기 종이 볼 기계 도입이 74%에 이를 것으로 전망합니다.

자동화가 정의하는 방식 종이 그릇 제작기 기능성

자동화는 종이그릇 제작기계를 변화시킵니다. 반자동 모델은 수동으로 재료를 공급 및 제거해야 합니다. 완전 자동 모델은 모든 단계를 처리합니다: 공급, 성형, 압착, 출력. 정밀도가 중요합니다. 완전 자동 기계는 ±0.1mm 규격을 달성합니다(서보 모터, PLC 사용). 반자동은 ±0.5mm입니다. 대량 생산에서는 품질 관리가 보장됩니다.

반자동과 완전 자동 종이그릇 제작기계의 핵심 차이점

| 기능 | 반자동 | 완전 자동 |

|---|---|---|

| 생산량 | 500개/시간 | 3,000–6,000개/시간 |

| 필요한 인력 | 2~3명의 작업자 | 0–1명의 작업자 |

| 공정 통합 | 단계 간 수동 처리 | 전체 공정 자동화 |

| 변환 시간 | 30+ 분 | <5분 |

완전 자동 시스템은 수작업 병목 현상을 제거함으로써 처리량을 최대 12배 높일 수 있습니다. 2023년 포장 산업 벤치마크에 따르면 통합된 품질 센서를 통해 결함률도 반자동 모델 대비 18% 감소하였습니다.

사례 연구: 주요 제조업체의 자동화 솔루션

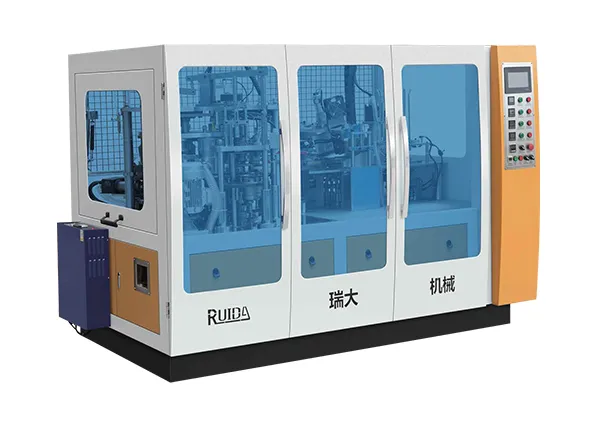

주요 제조업체(ZheJiang RUIDA)가 자동화 솔루션을 선보였습니다. 고객사가 RUIDA의 완전 자동 라인으로 전환한 결과 생산량이 3배 증가했고, 인력은 67% 감소하였습니다. 실시간 모니터링 기능이 설정을 조정하여 폐기물은 22% 줄었습니다. 이는 자동화가 생산량 증가, 비용 절감, 일관성 확보에 기여하며 전통적인 방법을 능가함을 보여줍니다.

생산 능력 및 출력: 수요에 맞춘 기계 유형 선택

출력 속도 비교: 시간당 300개 vs. 6,000개 그릇

반자동 종이그릇 제조기계는 시간당 250~350개의 그릇을 생산하며, 원료 공급 및 검사에 3~5명의 작업자가 필요합니다. 반면, 완전 자동 모델은 PLC 제어 성형 및 회전 펀칭 방식을 사용하여 최소한의 감독만으로 시간당 5,500~6,200개의 그릇을 제작할 수 있습니다.

| 기계 유형 | 생산 범위 (그릇/시간) | 필요한 인력 | 이상적인 사용 사례 |

|---|---|---|---|

| 반자동 | 250–350 | 3–5명의 작업자 | 스타트업, 소규모 베이커리 |

| 완전 자동 | 5,500–6,200 | 0–1명의 작업자 | 대형 프랜차이즈, OEM 공급업체 |

자동 시스템은 수작업 몰딩 및 경화 공정을 없애면서 20배의 생산성 격차를 메웁니다. 2024 식품 포장 트렌드 보고서에 따르면, 반자동 모델은 정밀 유압 프레스의 부족으로 평균 15~20%의 재료 낭비가 발생하는 반면, 자동 라인은 8~12%로 훨씬 적은 낭비율을 보입니다.

고속 생산에 자동 종이그릇 제조기계가 필요한 경우

자동화가 필요한 세 가지 요소:

- 일일 수요량 10,000개 그릇 초과 : 이 수준의 규모에서는 자동화 장비의 $120,000~$180,000 투자비를 18~24개월 내 회수할 수 있습니다.

- 노무비 불안정성 : 자동화 도입 시 노무비 절감 효과가 40~60%에 달해 고임금 지역에서 특히 유리합니다.

- 품질 일관성 확보 필요성 : 자동화 설비는 반자동 설비 대비 치수 불량률을 55% 낮추어 허용오차를 1.5mm로 유지할 수 있으며, 반자동 설비는 일반적으로 3~5mm의 허용오차를 보입니다.

업계 전문가들은 일일 생산량이 10,000개를 넘는 시설에는 수작업 공정이 비효율적이기 때문에 자동화 시스템을 권장합니다. 모듈식 자동 라인은 계절적 수요 변동에도 생산 중단 없이 유연하게 대응할 수 있습니다.

종이 그릇 제조기의 비용 분석 및 투자 수익률

초기 투자비: 반자동 대비 전자동 장비 비용 비교

완전 자동 종이그릇 제작기기는 $180,000–$250,000의 비용이 들며, 이는 반자동 모델($60,000–$90,000)보다 2~3배 비쌉니다. 이는 통합된 품질 관리 센서와 서보 구동 성형 시스템 때문입니다. 초기 투자 비용이 높음에도 불구하고, 반자동 기기는 소규모 작업장에서 인기가 있습니다. 연간 생산량이 50만 미만인 시설 중 2023년 산업 데이터에 따르면 78%가 이 기기를 사용하고 있습니다.

자동 종이그릇 제작기기의 장기적 투자수익률(ROI)

자동화 시스템은 다음 요인들을 통해 단위 운영 비용을 35~50% 절감합니다:

- 80% 낮은 인건비 (1명의 작업자 대비 5명)

- 정밀 성형을 통한 12~18% 적은 원자재 폐기물

- 3~4배 빠른 생산 속도

이러한 효율성 덕분에 대부분 18~24개월 이내에 투자 비용을 회수할 수 있습니다. 2024년 사례 연구에 따르면 자동 기기는 유지보수 최적화 및 99.2% 가동률을 통해 반자동 기기에 비해 평생 $270만의 절감 효과를 달성했습니다.

높은 초기 비용이 정말 가치 있을까? 예산과 효율성 사이의 균형 맞추기

자동화의 손익분기점은 연간 약 800,000개 수준입니다. 이보다 낮은 생산량에서는 단위당 비용은 높지만 반자동 기계가 초기 투자 비용이 더 저렴합니다. 주요 고려사항은 다음과 같습니다.

| 인자 | 자동 기계의 장점 | 반자동 기계의 장점 |

|---|---|---|

| 노무비 | 85% 감소 | 초기 투자 비용 절감 |

| 에너지 소비 | 22% 더 높습니다 | 표준 효율 |

| 생산 확장성 | 무제한 | 연간 약 300,000개로 제한됨 |

연간 성장률을 15~20%로 계획 중인 기업의 경우, 자동 종이그릇 제작 기계는 장비를 자주 업그레이드하지 않아도 되는 확장성을 제공합니다.

자동화 수준에 따른 노동력, 품질, 운영 효율성

노무 요구사항: 자동화를 통한 인력 감축

완전 자동 종이그릇 제작 기계는 반자동 시스템 대비 수작업 인력을 70~85%까지 줄입니다. 반자동 장비는 성형, 밀봉, 검사를 위해 3~4명의 작업자가 필요하지만, 자동 장비는 단 한 명의 감독자만으로 운영할 수 있습니다. 이러한 효율성은 팀이 노동력을 유지보수나 혁신에 집중시켜 24시간 생산을 지원할 수 있게 합니다.

제품 균일성: 자동 종이그릇 제작 기계가 품질을 향상시키는 방식

자동화는 성형 및 밀봉 과정에서 사람에 의한 변동성을 제거합니다. 서보 구동 시스템은 시간당 6,000개 볼을 처리하면서도 ±0.2mm의 정확도를 유지하여 수작업 대비 일관성이 90% 향상되었습니다. 균일한 압력 적용으로 누수율이 3.8배 감소하면서 FDA의 식품 안전 기준을 충족합니다.

사례 연구: 자동화 업그레이드 후 품질 결함 감소

중서부 지역의 포장재 공급업체가 반자동에서 자동 종이 볼 기계로 전환하여 다음과 같은 성과를 달성했습니다.

- 외형 불량률이 89% 감소함 (8%에서 0.9%로 감소)

- 밀봉 문제로 인한 반품이 67% 감소

- 생산 일관성 개선 효과가 4.1배 향상됨

투자는 폐기물 감소와 1% 이하의 결함률을 요구하는 고급 계약 체결을 통해 14개월 만에 회수되었습니다.

RUIDA의 종이 볼 기계로 미래를 대비하라

전문가들은 RUIDA 방식의 자동 종이 볼 기계 도입이 74%에 이를 것으로 전망합니다. 2025년까지(IoT, AI 유지보수). 등장하는 표준: 에너지 효율성(<3% 변동), 최소 폐기물(<0.8%). 이는 ROI(탄소 신용)를 22% 더 빠르게 실현합니다. 경쟁력을 유지하려는 기업을 위해 RUIDA의 종이그릇 제작 기계는 번영에 필요한 자동화, 품질, 확장성을 제공합니다.