「自動化レベル」の理解 紙製ボウル機械の導入率が74%に達すると予測しています。

自動化が定義するもの 紙碗機 機能性

自動化はペーパーボウル製造機を変革します。半自動モデルでは、材料の供給や取り出しが手動作業になります。一方、全自動モデルでは、供給、成形、プレス、出力まで全ての工程を自動で行います。安定性が重要です。全自動機械は±0.1mmの精度を達成(サーボモーター、PLC搭載)。半自動は±0.5mm。大量生産では品質管理を確実に保証します。

半自動と全自動ペーパーボウル製造機の主な違い

| 特徴 | セミオートマチック | 完全自動 |

|---|---|---|

| 出力容量 | 500個/時間 | 3,000~6,000個/時間 |

| 必要労力 | 2~3名のオペレーター | 0~1名 |

| プロセス統合 | 工程間のハンドリングは手作業 | 工程全体を自動化 |

| 切り替え時間 | 30+ 分 | <5分 |

完全自動システムは 手動ボトルネックをなくして 12倍もの 流量を増やします 統合された品質センサーは,2023年パッケージング業界の基準基準に基づいて,半自動モデルと比較して欠陥を18%削減します.

ケーススタディ: 自動車メーカーによる自動化製品

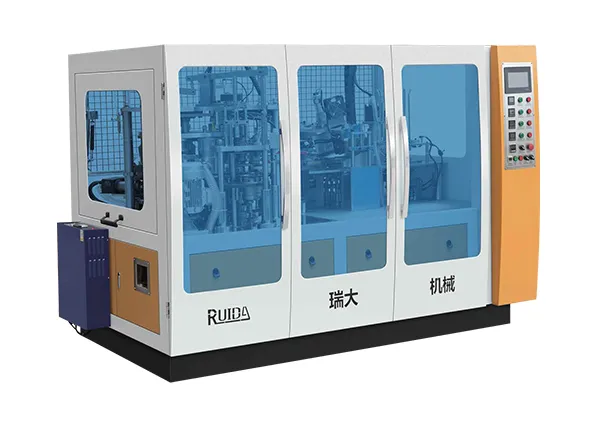

自動化技術が展示されました 顧客がRUIDAの全自動ラインに 乗り換えた 生産能力は3倍になり 労働力が67%減少しました リアルタイムで監視して 調整した設定で 廃棄物を22%削減します これは自律化が生産性を高め コストを削減し 従来の方法よりも一貫性を確保する理由を示しています

生産能力と出力: 需要に合わせて機械の種類を調整する

輸出速度比較: 300対6,000ボウル/時間

半自動の紙器製造機は一般的に1時間に250~350個のボウルを生産し、材料の供給や検査のために3~5名の作業員が必要です。一方、全自動モデルはPLC制御による成形と回転パンチングを用いて、最小限の監督で1時間に5,500~6,200個のボウルを製造できます。

| 機械の種類 | 生産能力(ボウル/時) | 必要労力 | 理想的な使用例 |

|---|---|---|---|

| セミオートマチック | 250~350 | 3~5名の作業員 | スタートアップ企業、小規模ベーカリー |

| 完全自動 | 5,500~6,200 | 0~1名 | 大手フードチェーン、OEMサプライヤー |

自動システムにより手作業による成形や硬化工程が不要となり、生産性において20倍もの差が生じます。2024年の食品包装トレンドレポートによると、半自動モデルは平均して15~20%の材料廃棄が発生するのに対し、自動化ラインでは精密な油圧プレスにより8~12%と大幅に削減されます。

大量生産が必要な場合における全自動紙器製造機の導入判断

自動化が必要となる3つの要因:

- 1日当たりの需要が10,000個/碗を超える :この規模での生産では、自動機械の投資額(12万~18万米ドル)は18~24ヶ月で回収可能

- 労務費の不安定性 :自動化により労務コストを40~60%削減でき、高賃金地域において特に重要

- 品質の一貫性への要求 :自動機械は半自動機械の3~5mmに対して、寸法不良を55%削減し、1.5mmの許容差を維持

業界専門家は、1日当たりの生産量が10,000個/碗を超える施設には自動システムを推奨。マニュアル工程では非効率となるため。また、モジュール式の自動ラインは生産量の季節変動にも対応でき、生産停止する必要がない。

紙製ボウル機械のコスト分析と投資収益率

初期投資:半自動 vs. 完全自動機械のコスト

完全自動紙碗機は,統合された品質管理センサーと伺服力駆動型造形システムにより,半自動モデルより18万$~25万$~2倍3倍高い. 参入コストが高くても,半自動機械は小規模な事業者間で人気があります. 2023年の業界データによると,年間容量が500万台未満の施設の78%がそれらを使用しています.

自動紙碗機の長期的収益率

自動化システムにより,各ユニットの運用コストは35~50%削減できます.

- 80% 労働力需要が低い (作業員1人対5人)

- 精密型造りにより材料廃棄物が12~18%減少

- 3×4倍高速な生産速度

これらの効率化によって 18~24ヶ月以内に完全な ROI が得られる. 2024年のケーススタディでは 自動機械は 最適化されたメンテナンスと 99.2%の稼働時間により 半自動代替機よりも 270万ドルの寿命節約を達成しました

初期 費用 が 高く なる の は 価値 ある の か 予算 と 効率 を 均衡 に 合わせる

自動化の損益分岐点は年間約800,000個です。これを下回る場合は、半自動機械は初期コストが低いものの、1個あたりの費用は高くなる傾向があります。主要な検討事項は以下の通りです:

| 要素 | 全自動の利点 | 半自動の利点 |

|---|---|---|

| 労働コスト | 85%削減 | 初期投資の低減 |

| エネルギー消費 | 22% 高い | 標準的な効率 |

| 生産のスケーラビリティ | 制限なし | 年間約300,000個で頭打ち |

年間15~20%の成長を計画している企業には、自動紙ボウル製造機が頻繁な機械更新なしでも必要な拡張性を提供します。

自動化レベル別の労働力、品質、運転効率

労働力要件:自動化による人員削減

全自動紙ボウル製造機は、半自動システムと比較して、手作業による労働力を70~85%削減します。半自動のセットアップでは成形、シール、検査に3~4人の作業員が必要ですが、全自動モデルはたった1人の監督者で運転可能です。この効率により、チームは労働力をメンテナンスやイノベーションに振り向けることができ、24時間365日間の生産を支援します。

製品の一貫性:自動紙ボウル製造機が品質を向上させる方法

自動化により、成形および密封工程における人為的なバラツキが排除されます。サーボ駆動システムにより、1時間あたり6,000個のボウルに対して±0.2mmの精度を維持し、これは手作業による工程に比べて90%高い一貫性を実現します。均一な圧力の適用により漏れが3.8倍減少し、FDAの食品安全基準にも適合します。

ケーススタディ:自動化アップグレード後の品質欠陥削減

中西部のパッケージングサプライヤーが半自動から自動紙製ボウル機械へ移行し、以下の成果を達成しました:

- 寸法不良品の89%削減(8%から0.9%へ)

- シール不良による返品が67%減少

- 生産の一貫性が4.1倍向上

廃棄物の削減と1%の不良率を必要とするプレミアム契約の獲得により、14ヶ月で投資が回収されました。

RUIDA方式の紙製ボウル機械による将来への備え

アナリストはRUIDA方式の自動 紙製ボウル機械の導入率が74%に達すると予測しています。 2025年まで(IoT、AIメンテナンス)。新興規格:エネルギー効率(±3%以内)、廃棄最小限(0.8%未満)。これらにより、ROI(炭素信用)が22%速く実現されます。競争力を維持したい企業にとって、RUIDAのペーパーボウル製造機は、自動化、品質、スケーラビリティを兼ね備え、事業を発展させるために必要なソリューションを提供します。