どのように 紙カップ機 作動原理:コアメカニズムと運用プロセス

段階的な動作プロセスの説明 紙カップ機 作業プロセス

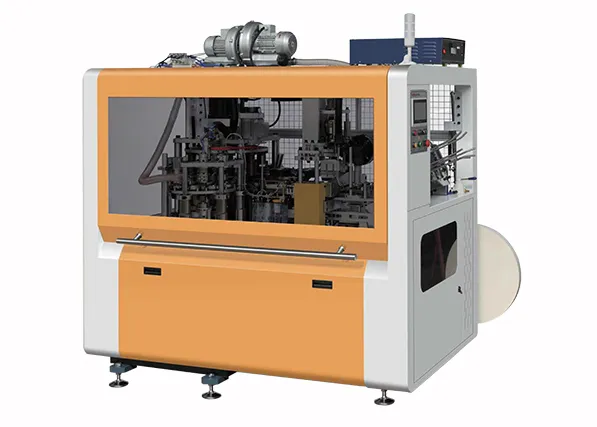

浙江瑞達の紙コップ製造機は、平らな紙シートを最終的なコップに変える主要な工程を経ます。まず、事前にコーティングされた紙ロールをシステムに装着します。次に、専用のカット工程でこれらの材料を基本的なコップの側面と底部分に成形します。その後、回転プレートが側面を丸めて円柱形状に形成する工程(丸め工程)を行います。コップ内部を乾燥状態に保つため、紙コップ製造機は約150°Cの熱でPEコーティングを使用し、底と側面の間に水密シールを形成します。シール工程後、別の工程でコップの縁を内側に折り返し、強度を高めます。最後に完成したコップがラインから排出され、1分間に150個の速度でコンベアベルトによる梱包準備が整います。

機械性能を支える主要コンポーネント

精度と効率を確保する4つの主要コンポーネント:

- プログラム可能な論理制御器 (plcs) 20軸以上の同期制御による連動動作

- サーボ駆動フィーダー ±0.2 mmの精度で材料を整列

- 赤外線加熱システム シーリング温度を一貫して維持

- 光電センサー 120フレーム/秒で欠陥を検出

これらのシステムは協働して作業効率を向上させ、手動作業と比較して廃棄物を15~20%削減しつつ、99.5%の生産稼働率を維持します。

現代の紙コップ製造機における自動化の役割

最新の紙コップ製造機はIoTを活用したスマートな予知保全を実施しています。センサーが振動データをクラウドにリアルタイム送信し、問題発生の48~72時間前にスタッフに通知します。マシンビジョンによりシールの隙間を検査し(0.1mm以上の欠陥は排除)、FDA 21 CFR Part 176の基準を遵守します。自動潤滑装置によりメンテナンス作業を80%削減。エネルギー回収機能により製造過程の熱の40%を再利用し、持続可能性を支援します。

紙コップ製造機の種類:全自動・半自動・手動

自動化レベルと機種の比較分析

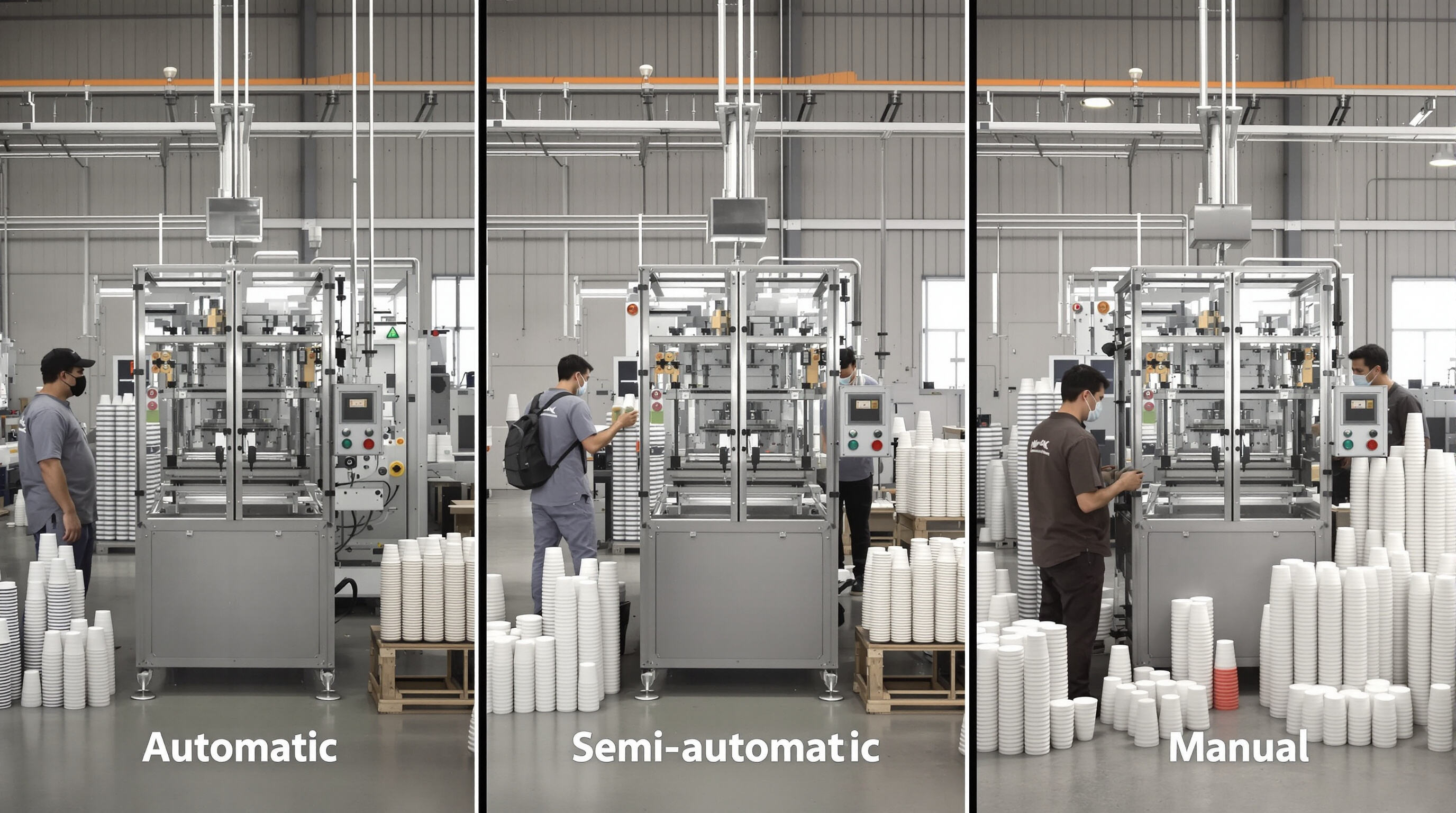

紙コップ製造機は自動化レベルによって分類され、各機種の運転効率と労働力の必要度には大きな差があります:

| 機械の種類 | 自動化レベル | 生産能力(コップ/分) | 必要労力 | 理想的な使用例 |

|---|---|---|---|---|

| 自動 | 満タン | 60–150 | 最小限 | 大規模生産 |

| セミオートマチック | 部分的な | 30–50 | 適度 | 中規模の事業体 |

| マニュアル | なし | 5–20 | 高い | 小規模な工場 |

自動紙コップ製造機 (例:浙江瑞達機械有限公司などの製品)が大量生産を担い、PLCを使用して精度を確保している。半自動機はコストと柔軟性のバランスが取れている。手動機はスタートアップ企業やニッチ市場向けに適している。

半自動モデル ダイカットなどの自動プロセスと、コップの組立などの手動作業を組み合わせ、生産量を段階的に拡大する企業に柔軟性を提供する。生産速度は遅いが、中程度の需要に対してコスト効率と効率のバランスが取れている。

手動機械 オペレーターの技能に完全に依存しており、予算が限られているスタートアップ企業やニッチ市場に適している。労務費や誤差率は上昇するが、小ロット生産の参入手段となる。

現代の工場では持続可能性目標の達成および食品安全規格への適合性を高めるために自動化システムをますます導入しており、手作業による方法と比較して材料廃棄を12~18%削減している。

紙コップ製造機の生産における材料とプロセス

紙コップ製造に使用される材料(生分解性、PLAコーティング、リサイクル可能)

現代の紙コップ製造機は主に3種類の材料を扱っています。まず、何年も使われてきた伝統的な素材であるポリエチレンでコーティングされた紙があります。次に、トウモロコシのデンプンから作られる生分解性のPLAコーティング紙があり、これは2022年頃から特に注目されています。食品サービス業界だけで、この素材の使用量が約37%増加しています。なぜなら、これらのコップはコンポストシステムと相性が良いからです。リサイクル可能な代替素材を求めている人には、プラスチックの層をまったく使わないタイプの製品も開発されています。これは水ベースのバリア材を使用しています。しかし、ここに落とし穴があります。このようなコップを製造するには、紙コップ製造機で特別な工程を必要とし、熱い液体を入れても十分な強度を保つことができるよう、特別な処理が必要になります。

主要な製造プロセス:ダイカット、スリッティング、成形

- ダイカット :製造機はコーティングされた紙のロールから±0.2mmの精度でコップの底と側面を打ち抜きます。

- スリッティング :ロータリーブレードにより、紙をカップの高さ仕様に応じたスリップに切断しつつ、防水層の完全性を維持します。

- 形作る :加熱されたマンドレル(120~160°C)により、シーム部を圧着密封しながらカップ形状を形成します。このプロセスでは、最新の自動化システムにおいても±2%以下の許容誤差が求められます。

サステナビリティ、規制遵守および環境に配慮したイノベーション

EUの使い捨てプラスチック製品指令に基づき、2024年までに70%の紙コップに堆肥化可能なライナーが必要になります。浙江瑞達機械有限公司(ZheJiang RUIDA Machinery Co.,Ltd)はIoTセンサーを活用し、2020年比でポリマー廃棄量を29%削減しました。新開発のナノセルロースコーティングは既存の機械と互換性があり、高価なアップグレードは不要です。

紙コップ製造機械の技術的進化と業界での応用

紙コップ製造機械における最新技術トレンド

最新の紙コップ製造機はサーボモータ/PLCを採用し、1サイクルあたりの速度が25%向上しています。エネルギー損失は18%削減されました(Packaging Digest 2023)。統合されたシステムにより、ダイカット、シール、成形工程が自動で処理されます。環境に優しいモデルは生分解性PLAやリサイクル可能な紙材に対応しており、廃材率を2%未満に維持します。高度なHMIにより、オペレーターはタッチスクリーンからコップのサイズ/壁厚を調整できます。

IoT、クラウドシステム、マシンビジョンの統合

IoT接続された紙コップ製造機は、クラウドダッシュボードを通じてリアルタイムのデータ(モータ温度、接着剤の厚さなど)を共有し、ダウンタイムを30%削減します。マシンビジョンは欠陥を検出(毎秒200コップ、99%の精度)し、食品安全性(PFASフリー素材)を確保します。リアルタイムの品質データは中央ハブに送られ、即時の対応を可能にします。

締めくくり:紙コップ製造機の未来

持続可能性と効率性への需要が高まるにつれ 紙コップ製造機械 (浙江瑞達機械有限公司などのメーカー)がイノベーションを牽引するでしょう。エコフレンドリーで高速生産を実現するこれらの機械は、パッケージング業界で長期間にわたり重要な役割を果たすでしょう。