Come si fa a Macchina per Bicchieri di Carta Funzionamento: Meccanismo Centrale e Principi Operativi

Analisi Passo Dopo Passo del Macchina per Bicchieri di Carta Processo di lavoro

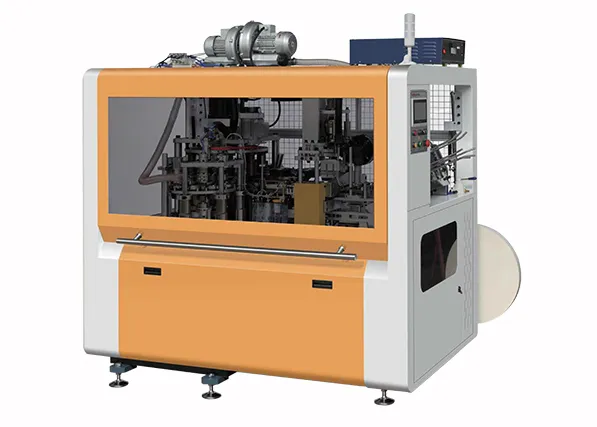

La macchina per bicchieri di carta ZheJiang RUIDA trasforma fogli di carta piani in bicchieri finiti attraverso fasi chiave. In primo luogo, i rotoli di carta pre-rivestiti vengono caricati nel sistema. Un'area di taglio speciale modella quindi questi materiali in pareti e fondi di base per i bicchieri. Successivamente, piastre rotanti arrotolano le pareti nella fase di curvatura, formando forme cilindriche. Per mantenere l'interno dei bicchieri asciutto, la macchina applica una sigillatura a caldo a circa 150°C utilizzando un adesivo PE. Questo crea una guarnizione impermeabile tra il fondo e i lati di ogni bicchiere. Dopo la sigillatura, un altro componente arrotola i bordi superiori verso l'interno per aggiungere resistenza. Infine, i bicchieri completati escono dalla linea, talvolta a una velocità di 150 al minuto, pronti per essere confezionati tramite nastro trasportatore.

Componenti Principali che Garantiscono le Prestazioni della Macchina

Quattro componenti essenziali assicurano precisione ed efficienza:

- Controllori Logici Programmabili (PLC) coordinano il movimento su 20+ assi

- Alimentatori a servomotore allineano i materiali con una precisione di ±0,2 mm

- Sistemi di riscaldamento a infrarossi mantenere una temperatura costante di sigillatura

- Sensori fotoelettrici rilevare difetti a 120 fotogrammi/secondo

Questi sistemi collaborano sinergicamente per ridurre gli sprechi del 15–20% rispetto alle operazioni manuali, mantenendo un tempo di attività produttivo del 99,5%.

Ruolo dell'automazione nelle moderne macchine per bicchieri di carta

Le moderne macchine per bicchieri di carta utilizzano l'IoT per la manutenzione predittiva intelligente. I sensori inviano dati in tempo reale sulle vibrazioni al cloud, avvisando il personale 48–72 ore prima di eventuali problemi. La visione artificiale controlla eventuali difetti nelle guarnizioni (vengono rifiutati difetti superiori a 0,1 mm), garantendo la conformità FDA 21 CFR Part 176. La lubrificazione automatica riduce la manutenzione dell'80%. Il recupero di energia cattura il 40% del calore prodotto, supportando la sostenibilità.

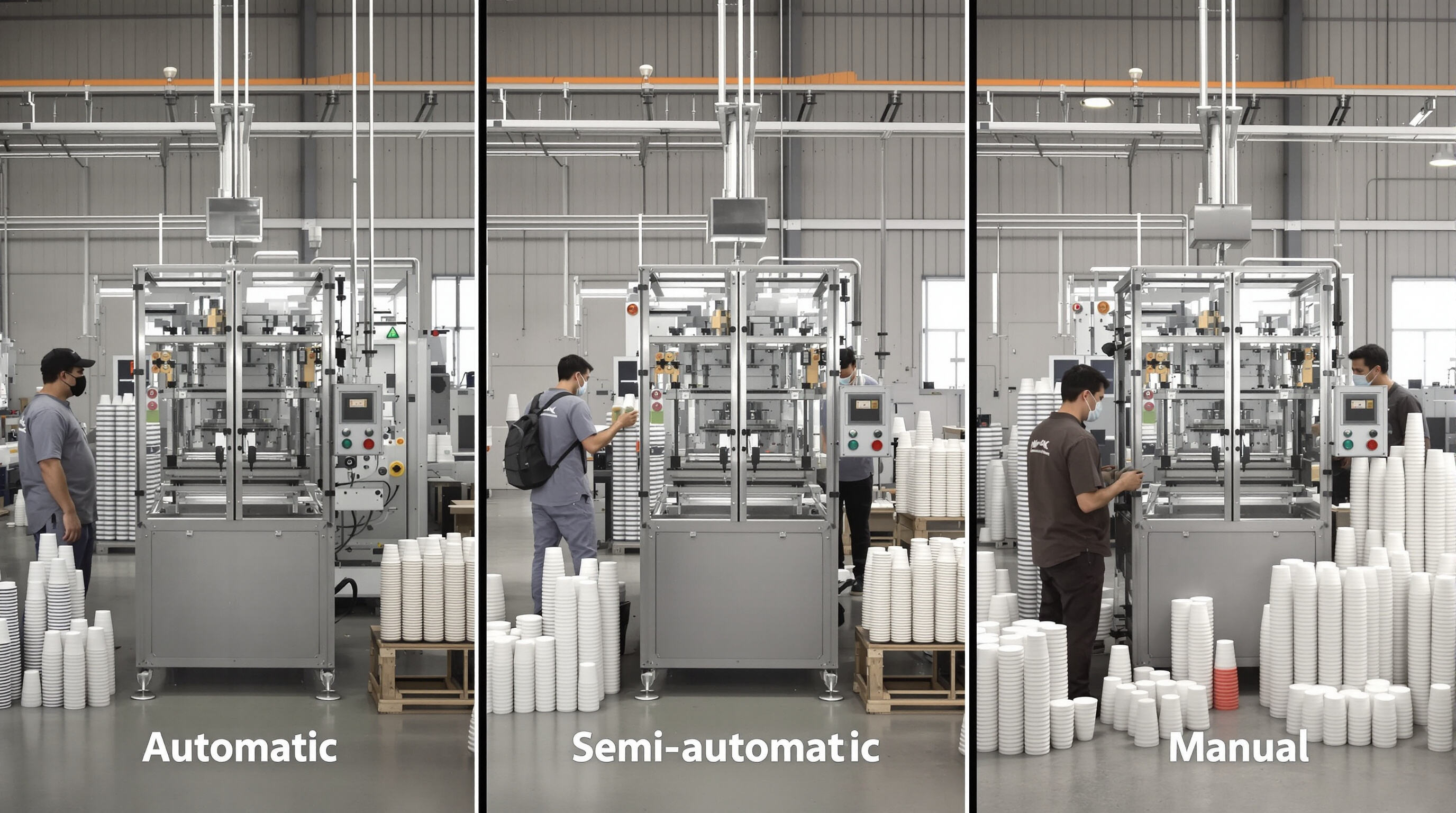

Tipi di macchine per bicchieri di carta: Automatiche, Semi-automatiche e Manuali

Analisi comparativa dei livelli di automazione e dei tipi di macchine

Le macchine per bicchieri di carta sono categorizzate in base al livello di automazione, con efficienza operativa e richieste di manodopera che variano significativamente tra i vari tipi:

| Tipo di Macchina | Livello di automazione | Capacità di produzione (bicchieri/minuto) | Manodopera richiesta | Caso d'uso ideale |

|---|---|---|---|---|

| Automatico | Pieno | 60–150 | Minimale | Produzione su larga scala |

| Semi-automatico | Parziale | 30–50 | Moderato | Medie imprese |

| Manuale | Nessuno | 5–20 | Alto | Piccole officine |

Macchine automatiche per bicchieri di carta (ad esempio, prodotte da ZheJiang RUIDA Machinery Co.,Ltd) dominano il lavoro ad alto volume, utilizzando PLC per la precisione. I modelli semiautomatici offrono un equilibrio tra costo e flessibilità. I modelli manuali sono adatti per startup/mercati di nicchia.

Modelli semiautomatici combinano processi automatizzati come la punzonatura con passaggi manuali come l'assemblaggio dei bicchieri, offrendo flessibilità alle aziende che aumentano progressivamente la produzione. Sebbene la capacità produttiva sia inferiore, garantiscono un buon equilibrio tra costo ed efficienza per una domanda intermedia.

Macchine manuali dipendono interamente dall'abilità dell'operatore, risultando adatti per startup o mercati di nicchia con budget limitati. Sebbene i costi per la manodopera e il rischio di errori aumentino, rappresentano un punto di accesso per la produzione su piccola scala.

Le fabbriche moderne stanno sempre più adottando sistemi automatizzati per soddisfare gli obiettivi di sostenibilità e rispettare le normative sulla sicurezza alimentare, riducendo gli sprechi di materiale del 12–18% rispetto ai metodi manuali.

Materiali e processi nella produzione di macchine per bicchieri di carta

Materiali Utilizzati nella Produzione di Bicchieri di Carta (Biodegradabili, Rivestiti in PLA, Riciclabili)

Le attuali macchine per bicchieri di carta lavorano principalmente tre tipi di materiali. Il primo è il materiale tradizionale che si è utilizzato per anni: carta rivestita con polietilene. Poi arrivano i bicchieri biodegradabili realizzati con carta rivestita in PLA (acido polilattico) proveniente dall'amido di mais, che hanno avuto un forte aumento nell'utilizzo a partire dal 2022. Nel solo settore della ristorazione il consumo è cresciuto di circa il 37%, grazie alla compatibilità di questi bicchieri con i sistemi di compostaggio. Per chi cerca alternative riciclabili, i produttori hanno sviluppato versioni senza strati di plastica, che utilizzano barriere a base d'acqua. Tuttavia, c'è un problema: la produzione richiede passaggi speciali durante il processo sulle macchine per bicchieri di carta, per garantire che i bicchieri rimangano abbastanza resistenti quando vi si versa all'interno un liquido caldo.

Principali Processi di Produzione: Punzonatura, Taglio e Formatura

- Taglio con matrice : Le macchine stampano i fondi e i fianchi dei bicchieri direttamente da rotoli di carta rivestita con una precisione di ±0,2 mm.

- Slitting : Le lame rotative tagliano la carta in strisce che rispettano le specifiche di altezza del bicchiere mantenendo l'integrità dello strato impermeabile.

- Formazione : Mandrini riscaldati (120–160°C) modellano i bicchieri sigillando a pressione le cuciture — un processo che richiede una tolleranza <2% nei moderni sistemi automatizzati.

Sostenibilità, Conformità Regolamentare e Innovazioni Ecologiche

Secondo la direttiva dell'UE sugli articoli in plastica monouso, entro il 2024 il 70% dei bicchieri dovrà avere rivestimenti compostabili. La ZheJiang RUIDA Machinery Co.,Ltd utilizza sensori IoT per ridurre gli sprechi di polimeri del 29% (rispetto al 2020). Nuovi rivestimenti a base di nano-cellulosa compatibili con le macchine esistenti, senza costosi aggiornamenti.

Progressi Tecnologici e Applicazioni Industriali delle Macchine per Bicchieri di Carta

Principali tendenze tecnologiche nel settore delle macchine per la produzione di bicchieri di carta

Le moderne macchine per bicchieri di carta utilizzano motori servo/PLC, aumentando la velocità del 25% per ciclo. Lo spreco di energia diminuisce dell'18% (Packaging Digest 2023). I sistemi integrati gestiscono automaticamente la stampa, la sigillatura e la formatura. I modelli ecologici funzionano con PLA biodegradabile e carta riciclabile, mantenendo gli scarti <2%. Le HMI avanzate permettono agli operatori di regolare dimensioni del bicchiere/spessore delle pareti tramite schermi touch.

Integrazione di IoT, sistemi cloud e visione artificiale

Le macchine per bicchieri di carta connesse tramite IoT condividono dati in tempo reale (temperatura dei motori, spessore della colla) tramite dashboard cloud, riducendo i tempi di fermo del 30%. La visione artificiale rileva difetti (200 bicchieri/secondo, accuratezza del 99%), garantendo sicurezza alimentare (materiali privi di PFAS). Dati di qualità in tempo reale vengono trasmessi a hub centrali per correzioni immediate.

Conclusione: Il futuro delle macchine per bicchieri di carta

Con l'aumentare della domanda di sostenibilità ed efficienza, macchine per bicchieri di carta (come quelle di ZheJiang RUIDA Machinery Co.,Ltd) guideranno l'innovazione. Il loro ruolo nella produzione ecologica e ad alta velocità garantisce una duratura rilevanza nel settore dell'imballaggio.

Indice

- Come si fa a Macchina per Bicchieri di Carta Funzionamento: Meccanismo Centrale e Principi Operativi

- Tipi di macchine per bicchieri di carta: Automatiche, Semi-automatiche e Manuali

- Materiali e processi nella produzione di macchine per bicchieri di carta

- Progressi Tecnologici e Applicazioni Industriali delle Macchine per Bicchieri di Carta