Wie ein Papierbechermaschine Funktion: Kernmechanismus und Arbeitsprinzipien

Schrittweise Erklärung der Papierbechermaschine Arbeitsprozess

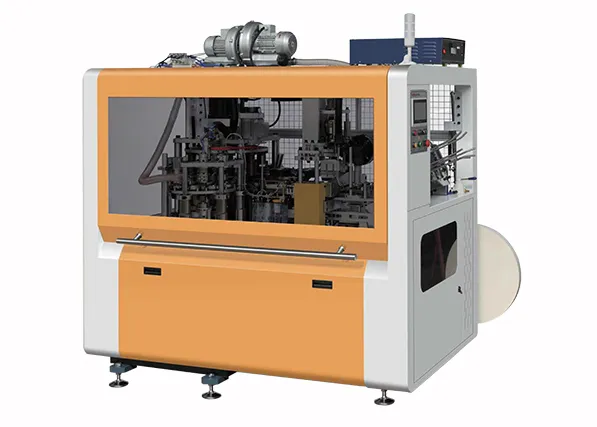

Die Papierbechermaschine von ZheJiang RUIDA verwandelt flache Papierbögen durch mehrere Schlüsselschritte in fertige Becher. Zunächst werden vorgestrichene Papierrollen in das System eingelegt. Danach werden in einem speziellen Schneidebereich die Materialien zu Rohlingen für die Becherwände und Böden geformt. Anschließend rollen rotierende Platten die Wände zu zylindrischen Formen im Wickelprozess. Um die Innenseite der Becher trocken zu halten, erfolgt eine Wärmeverklebung bei ca. 150 °C unter Verwendung von PE-Klebstoff. Dadurch entsteht eine wasserdichte Verbindung zwischen Boden und Seitenwand jedes Bechers. Nach der Verklebung wird durch eine weitere Komponente die Oberkante nach innen gewickelt, um zusätzliche Stabilität zu gewährleisten. Schließlich verlassen die fertigen Becher die Produktionslinie – manchmal bis zu 150 Stück pro Minute – und sind bereit für die Verpackung auf dem Förderband.

Kernkomponenten, die Leistung und Präzision gewährleisten

Vier wesentliche Komponenten garantieren Präzision und Effizienz:

- Programmierbare Logiksteuerungen (PLCs) koordinierte Bewegung über 20+ Achsen

- Servo-gesteuerte Zuführungen passgenaue Ausrichtung der Materialien mit ±0,2 mm Genauigkeit

- Infrarotheizsysteme konstante Siegeltemperaturen aufrechterhalten

- Optoelektronische Sensoren fehler mit 120 Bildern/Sekunde erkennen

Diese Systeme arbeiten synergistisch zusammen, um Abfälle im Vergleich zu manuellen Prozessen um 15–20 % zu reduzieren, bei gleichzeitiger Aufrechterhaltung einer Produktionsverfügbarkeit von 99,5 %.

Rolle der Automatisierung bei modernen Papierbechermaschinen

Moderne Papierbechermaschinen nutzen IoT für intelligente vorausschauende Wartung. Sensoren senden Echtzeit-Vibrationsdaten in die Cloud und warnen das Personal 48–72 Stunden vor Problemen. Mit maschinellem Sehen werden Undichtigkeiten überprüft (Fehler über 0,1 mm werden abgelehnt), um FDA 21 CFR Part 176 zu entsprechen. Automatische Schmierung reduziert Wartung um 80 %. Energie-Rückgewinnung nutzt 40 % der Produktionswärme erneut, zur Unterstützung von Nachhaltigkeit.

Arten von Papierbechermaschinen: Automatisch, Halbautomatisch und Manuell

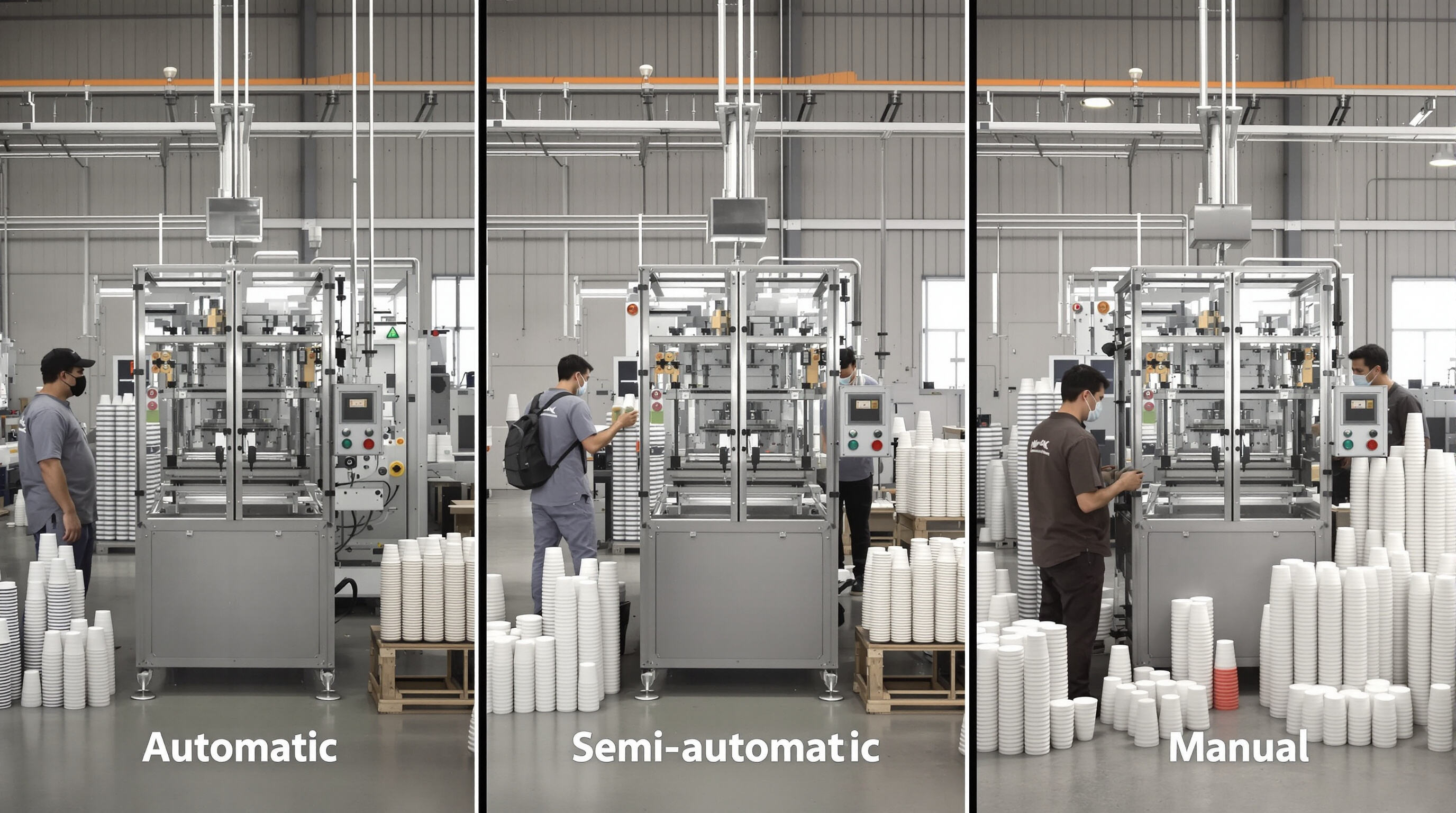

Vergleichende Analyse von Automatisierungsstufen und Maschinentypen

Papierbechermaschinen werden nach Automatisierungsgrad eingeteilt, wobei die Betriebseffizienz und der Arbeitsaufwand je nach Typ stark variieren:

| Maschinentyp | Automatisierungsgrad | Ausgabekapazität (Becher/Minute) | Benötigte Arbeitskraft | Ideeller Anwendungsfall |

|---|---|---|---|---|

| Automatisch | Voll | 60–150 | Mindestwert | Großproduktion |

| Halbautomatisch | Partial | 30–50 | - Einigermaßen | Mittelgroße Betriebe |

| Handbuch | Keine | 5–20 | Hoch | Kleine Werkstätten |

Automatische Papierbechermaschinen (z. B. von ZheJiang RUIDA Machinery Co., Ltd.) dominieren Hochleistungsarbeiten und verwenden PLCs für Präzision. Halbautomatische Modelle bieten ein Gleichgewicht zwischen Kosten und Flexibilität. Manuelle Maschinen sind für Start-ups/Nischenmärkte geeignet.

Halbautomatische Modelle kombinieren automatisierte Prozesse wie das Stanzen mit manuellen Schritten wie dem Zusammenbau der Becher und bieten so Flexibilität für Unternehmen, die ihre Produktion schrittweise ausbauen. Obwohl die Ausbringungsraten niedriger sind, bieten sie ein gutes Verhältnis zwischen Kosten und Effizienz für mittlere Nachfrage.

Manuelle Maschinen verlassen sich vollständig auf die Fähigkeiten des Bedieners und sind daher für Start-ups oder Nischenmärkte mit begrenztem Budget geeignet. Obwohl die Arbeitskosten und Fehlerquoten steigen, bieten sie einen Einstiegspunkt für Kleinserienfertigung.

Moderne Fabriken setzen zunehmend auf automatisierte Systeme, um Nachhaltigkeitsziele zu erreichen und Lebensmittelsicherheitsvorschriften gerecht zu werden, wodurch Materialabfälle im Vergleich zu manuellen Methoden um 12–18 % reduziert werden.

Materialien und Verfahren in der Papierbecher-Maschinenproduktion

Verwendete Materialien bei der Papierbecherproduktion (biologisch abbaubar, mit PLA beschichtet, recycelbar)

Heutige Papierbecher-Maschinen verarbeiten hauptsächlich drei Arten von Materialien. Da ist zunächst das traditionelle Material, das wir seit Jahren kennen – Papier mit Polyethylen beschichtet. Dann folgt biologisch abbaubares Papier mit PLA-Beschichtung, das aus Maisstärke hergestellt wird und dessen Verwendung ab etwa 2022 stark zugenommen hat. Allein in der Gastronomie stieg der Einsatz um rund 37 %, da diese Becher gut mit Kompostiersystemen funktionieren. Für jene, die nach recycelbaren Alternativen suchen, haben Hersteller Varianten ohne jegliche Kunststoffschichten entwickelt. Diese verwenden stattdessen wasserbasierte Barrierebeschichtungen. Doch hier ist das Problem: ihre Herstellung erfordert spezielle Verarbeitungsschritte auf den Papierbecher-Maschinen, um sicherzustellen, dass die Becher auch bei heißen Getränken stabil genug bleiben.

Wichtige Fertigungsverfahren: Stanzen, Längsschneiden und Formen

- Schneidmaschine : Maschinen stanzen Boden und Seitenwände der Becher aus beschichteten Papierrollen mit einer Präzision von ±0,2 mm.

- Schlitzen : Schneidmesser schneiden das Papier in Streifen, die den Anforderungen an die Becherhöhe entsprechen, und bewahren gleichzeitig die Integrität der wasserdichten Schicht.

- Formgebung : Beheizte Mandreln (120–160 °C) formen die Becher und verschweißen gleichzeitig die Nähte unter Druck – ein Prozess, der bei modernen automatisierten Systemen eine Toleranz von < 2 % erfordert.

Nachhaltigkeit, gesetzliche Vorschriften und umweltfreundliche Innovationen

Laut der EU-Richtlinie zu Einwegkunststoffprodukten müssen bis 2024 70 % der Becher kompostierbare Futter ausgestattet sein. Das Unternehmen ZheJiang RUIDA Machinery Co.,Ltd. nutzt IoT-Sensoren, um Polymerabfälle um 29 % zu reduzieren (gegenüber 2020). Neue Nanocellulose-Beschichtungen sind mit bestehenden Maschinen kompatibel, teure Aufrüstungen sind nicht erforderlich.

Technologische Fortschritte und Branchenanwendungen von Papierbecher-Maschinen

Aktuelle Technologietrends in der Fertigungsanlagentechnik für Papierbecher

Moderne Pappbechermaschinen verwenden Servomotoren/SPS-Steuerungen und erhöhen die Geschwindigkeit pro Zyklus um 25 %. Der Energieverlust sinkt um 18 % (Packaging Digest 2023). Integrierte Systeme übernehmen automatisch das Stanzen, Versiegeln und Formen. Umweltfreundliche Modelle arbeiten mit biologisch abbaubarem PLA und recycelbarem Papier, wodurch der Abfall <2 % bleibt. Verbesserte HMIs ermöglichen es den Bedienern, die Bechergröße/Wandstärke über Touchscreens einzustellen.

Integration von IoT, Cloud-Systemen und maschinellem Sehen

IoT-verbundene Pappbechermaschinen senden Echtzeit-Daten (Motortemperaturen, Kleberdicke) über Cloud-Dashboards, wodurch Ausfallzeiten um 30 % reduziert werden. Mit maschinellem Sehen werden Fehler erkannt (200 Becher/Sekunde, 99 % Genauigkeit), um die Lebensmittelsicherheit zu gewährleisten (PFAS-freie Materialien). Echtzeit-Qualitätsdaten fließen zu zentralen Steuergeräten, um sofortige Korrekturen vorzunehmen.

Fazit: Die Zukunft der Pappbechermaschinen

Mit steigenden Anforderungen an Nachhaltigkeit und Effizienz papierbechermaschinen (wie jene von ZheJiang RUIDA Machinery Co., Ltd.) werden Innovationen vorantreiben. Ihre Rolle in umweltfreundlicher, hochgeschwindigkeitsproduktion stellt eine nachhaltige Relevanz in der Verpackungsbranche sicher.