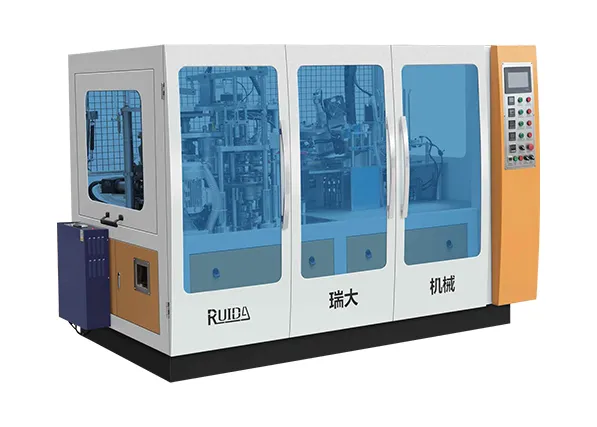

高生産性と出力速度について 紙碗機

モダン 紙製ボウル機械の導入率が74%に達すると予測しています。 最適化された機械設計と知能プロセス制御により、前例のない生産スピードを実現します。従来の装置は毎分80~120個程度に制限されていましたが、最新モデルは毎分200~300個で動作しながらもISO 14644-1の清浄度基準を維持しています。2023年の包装業界ベンチマークによると、処理能力は150%向上しています。

現代の紙コップ製造機における比類ないスピード

高度なサーボモーターとPLC同期制御により、材料の急速な供給と成形が可能になります。この 2024年フレキシブル包装レポート トップクラスの機械は、予知保全アルゴリズムを活用することで、2020年モデルと比較してサイクルタイムを40%短縮できることが指摘されています。

ダウンタイムを削減する高速生産能力

自動ジャム検出システムにより、従来の装置の15~30秒に対して、中断から2秒以内に回復します。この機能により、月間5,000万個以上のボウルを製造する工場にとって不可欠な98.6%の稼働率が維持されます。

一貫した生産を実現する高精度成形

デュアルレーザー位置合わせシステムにより、ボウルの壁厚のばらつきを±0.1mm以内に抑えます。最大出力(1分あたり300ユニット)時においても、この精度により大量生産施設では月額7,200ドルを超える材料の無駄を防止しています。

ケーススタディ:紙製ボウル製造機のアップグレードで生産量が30%増加

欧州市場のメーカーは、高トルクロータリーアクチュエーター、赤外線乾燥トンネル(硬化時間58%短縮)、リアルタイム重量モニタリングを搭載して機械を改造した結果、1分あたりの生産数を94個から122個まで向上させました。

トレンド分析:高速包装ソリューションの需要増加

食品サービス業界が生分解性ボウルへとシフトしていることから、高速マシンの注文数は年間19.2%の成長率を示している(Allied Market Research 2024)。毎分250ユニットの処理能力を持つメーカーは、速度の遅い競合他社と比較して、新規市場機会の63%を獲得している。

高度な自動化と技術統合

PLC制御システムによるシームレスな自動化

最新の紙製ボウル製造機はPLC(プログラマブルロジックコントローラー)システムを使用して、温度・圧力・速度をリアルタイムで監視し、成形工程における誤差を 0.3%以下に抑える。PLC駆動システムを導入した施設では、手動介入が72%減少し、稼働率は99.4%を維持している。

耐久性があり清潔な接合部を実現する超音波溶着技術

超音波溶着技術は接着剤の代わりに高周波振動を使用して継ぎ目を化学薬品を使わずに接合し、残留臭の発生を排除するとともに材料の廃棄量を 18%削減する。この技術を導入した食品包装施設では、漏れに関連する製品リコールが40%減少している。

清掃作業を統合したクリーンな運転

遠心式ダスト除去システムは、切断および成形工程中に発生する空中の粒子を捕集します。 95%これらのクローズドループシステムはIndustry 4.0の清浄度基準を満たしており、毎時15,000個以上のボウルを製造する施設における汚染リスクを最小限に抑えることができます。

完全自動化と半自動化紙製ボウル製造機のROIにおけるバランス調整

完全自動化システムは生産ラインあたりの労働コストを $5.2/時間 削減しますが、半自動モデルは初期投資を34%低く抑えることができます。年間800万個未満のボウルを製造するメーカーにとっては、成形工程を自動化し品質検査を手動で行うハイブリッド構成の方が、より優れた投資利益率(ROI)をもたらすことが多いです。

コスト効率と長期的な投資収益率

中価格帯の紙製ボウル製造機導入におけるROIの算出

1日あたり25万ユニットを生産する中規模マシンは、年間74万ドルの収益を生み出す(Ponemon 2023)。投資回収率(ROI)は、装置コスト(15万~30万ドル)、材料廃棄量の12~18%削減、および自動品質管理による労働力の節約をバランスさせることで決定される。業界分析によると、現代のマシンは75%の稼働率で26か月以内に初期投資を回収できる。

省エネルギー設計による長期的な運用コストの削減

新世代マシンは、可変周波数ドライブ、熱回収システム(シールステーションのエネルギーの85%を再利用)、およびLED検査用照明(9W対従来の45W)により、2019年モデルと比較して23%少ないエネルギーを消費する。 according to the 2024年サステナブル製造調査 によると、これらの機能により、連続運転時の1台あたりの年間エネルギー費用が1万8,700ドル削減される。

ケーススタディ:欧州施設における18か月未満の回収期間

ミュンヘンにある工場は、自動化された紙製ボウル製造機を導入してからわずか17カ月余りで投資を回収することに成功しました。この迅速な投資回収にはいくつかの要因があります。まず、セルロース素材の廃棄量が大幅に削減され、実に約31%の低減となりました。また、これらの機械は一日中停止せずに稼働でき、特に顧客の需要が高まる時期に有効です。さらに、EUのグリーン製造業向け税制優遇措置により、企業は新規設備への投資額の約15%を補助金として受け取ることができます。こうした財政的メリットは、2023年に発表された最新のEU包装指令と完全に一致しています。この指令では、メーカーに対して2027年までに使い捨て容器の生産におけるエネルギー使用量を40%削減することが求められています。つまり、環境対応を進めることは現在のコスト削減につながるだけでなく、将来の規制要件にも適切に対応できる企業姿勢を示すことになります。

食品安全および環境基準への適合

FDA、LFGb、BRC、およびEU一次性プラスチック規制の基準を満たす認証済み紙製ボウル機械

認証を受けた機械は、FDAの食品接触規制( 21 CFR 176.170ガイドライン )、BRCGSの衛生設計プロトコル、およびEU一次性プラスチック指令の要件に準拠しています。これらの機械は、LFGBの化学物質安全性基準とEN 13432の堆肥化可能基準を満たしつつ、1分間に100個以上という速度で生分解性PLAライニングを加工できます。

コンプライアンスが法的リスクと市場参入障壁を低減する方法

事前認証されたシステムは、OECD諸国での通関処理期間を18~22日短縮し、賠償責任保険料を34%削減します。自動化された品質記録により、FDA 21 CFR Part 11の電子記録要件を満たすことができ、製造業者は平均74万ドルのリコール費用を回避できます。

規制枠組みの中で環境に配慮した材料を活用する課題への対応

2時間以内にPLAと従来のライニング材を切り替えることができるマシンは、変化する規制への準拠を支援します。精密な温度制御(±1°C)により、素材を問わずシールの完全性を確保するとともに、使い捨て食品容器に対するEU一次性プラスチック指令(SUP Directive)の厚さ仕様にも適合します。

多様な包装ニーズに対応するカスタマイズ機能

PE、PLA、アルミホイルライニングに柔軟に対応

最新の機械は、手動での再キャリブレーションなしに、ポリエチレン(PE)、ポリ乳酸(PLA)、アルミニウムホイルの各ライニング材へスムーズに切り替えることができます。工具不要のダイシステムにより、セット替え時間が40%短縮され、PLAライニングボウルの年間32%の成長(『食品包装トレンドレポート2024』)といった市場の変化に迅速に対応可能になります。

工具交換なしで多様なボウルサイズや形状に対応

クイック調整機構により、8オンスから32オンスの容器を数分で対応可能になり、金型交換によるダウンタイムが解消されます。多様な包装ラインを生産する施設では生産性が29%向上したとの報告があり、ニッチブランドから大手流通業者まで幅広く請け負う受託製造業者にとってこの機能は不可欠です。

食品サービス業界におけるカスタマイズ可能な生分解性ボウルの需要動向

食品サービス事業者の78%が現在、テイクアウト用にカスタマイズ可能な生分解性ボウルを重視しています(2024年全米レストラン協会調査)。シアトル市の持続可能な包装条例などの市レベルでの禁止措置が需要を加速させています。PLAライニングされたボウルに直接ブランドロゴを印刷できる機械は、標準モデルと比べて採用が45%速いです。

戦略:機械の柔軟性とブランド固有の包装との連携

モジュール式紙ボウル製造機により、プライベートブランドのクライアントは質感、形状、UV印刷デザインをカスタマイズできます。2023年 包装革新レポート 特殊な形状のボウルを使用しているブランドは、棚での可視性が19%高くなり、効率を犠牲にすることなく包装を戦略的なマーケティングツールに変えていることがわかりました。

よくある質問

Q1: 最新の紙製ボウル製造機の生産速度はどのくらいですか?

A1: 最新の紙製ボウル製造機は毎分200~300個の速度で動作し、旧式モデルの80~120個/分と比べて大幅に高速です。

Q2: 高性能の紙製ボウル製造機はどのようにダウンタイムを削減していますか?

A2: 自動詰まり検出システムを用いて中断から2秒以内に回復でき、精密設計された成形機構により安定した生産を行い、材料の無駄を削減します。

Q3: 自動化は紙製ボウル製造機の運転においてどのような役割を果たしていますか?

A3: PLC制御システムによって駆動される自動化により、リアルタイムでの監視が可能になり、手動による介入が減少し、高い稼働率と効率的な運用に貢献しています。

Q4: 適合基準(コンプライアンス)は紙製ボウル製造機の運転にどのように影響しますか?

A4: 認定機器はFDAおよびEU規格に準拠しており、法的リスクを低減し、市場参入の障壁を緩和するとともに、環境に配慮した材料の使用をサポートします。

Q5: これらの機械は異なる包装ニーズに応じてカスタマイズ可能ですか?

A5: はい、現代の機械はさまざまなライニングに対応でき、異なるボウルのサイズや形状に適応可能な柔軟な調整機能を備えており、多様な市場の要求に対応できます。