Forstå automatisering i Papircupmaskine

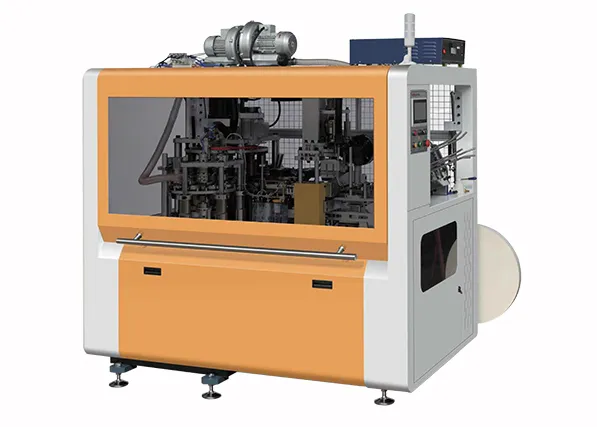

Hvad er en automatisk papircupmaskine ?

Automatiske papirkopmaskiner samler alle trin fra indføring af papirmateriale til formning, forsegling og beskæring af kopper på en hurtiggående produktionslinje. Disse fuldt automatiserede systemer kræver langt mindre manuelt arbejde sammenlignet med deres halvautomatiske modstykker og producerer tusindvis af kopper i timen, så snart de kører optimalt. De bedre modeller er udstyret med internetforbindelse, så fabrikledere kan følge med fjernt og justere parametre som temperaturindstillinger eller trykniveauer efter behov under driften. Ved at fjerne mennesker fra processen reducerer disse maskiner fejl og sikrer konsekvent kvalitet, der opfylder globale standarder. For virksomheder, der ønsker at øge produktionen hurtigt for at håndtere store ordrer, giver det god mening at investere i sådanne anlæg – både operativt og økonomisk.

Nøglekomponenter og hvordan de sikrer problemfri drift

Moderne papirkopmaskiner bygger på tre kernekomponenter:

- Smarte Sensorer til overvågning af materialetykkelse og alignment

- Maskinvisualsystemer at registrere fejl under formning og tætning

- AI-drevne kontrolpaneler at optimere energiforbruget og reducere nedetid

Disse komponenter fungerer sammen for at opretholde præcision gennem produktionscykluser. For eksempel viste en brancheanalyse fra 2024, at producenter, der anvendte AI-integrerede systemer, reducerede materialeaffald med 30 % samtidig med, at de opnåede 99 % dimensionel nøjagtighed. Automatiseringen muliggør også drift døgnet rundt med mindre end 5 minutters vedligeholdelse dagligt.

Integration af automatisering i små til mellemstore produktionsenheder

Mange tror stadig, at automatiserede papirkopmaskiner kun er for de store spillere, men intet kan være længere fra sandheden. I dag kommer de fleste modeller med modulære opstillinger, der tillader mindre producenter at udvide deres drift trin for trin efter behov. Tag et kig på en typisk mellemstor fabrik i dag – de finder måder at integrere automatiseringskomponenter i deres nuværende opstilling i stedet for at rive alt ned. Besparelserne? Cirka 60 procent i forhold til at genopbygge hele driften helt fra bunden. Og så skal man heller ikke glemme cloud-baserede diagnosticeringssystemer. Med disse systemer kan selv medarbejdere uden teknisk ekspertise hurtigt finde ud af, hvad der er galt, ved hjælp af simple instrumentbrætgrænseflader. Der er ikke længere behov for at vente dage på eksterne ingeniører, når der opstår fejl på produktionslinjen.

Manuelt versus automatiseret cyklustid i fremstilling af papirkopper

Når det gælder fremstilling af papircups i hånden, når de fleste operationer op på omkring 200 til 300 enheder hver time. Mennesker kan simpelthen ikke arbejde uden afbrydelser hele dagen, og derudover er der de nødvendige hvilepauser, som alle har brug for. Automatiske papircup-maskiner fortæller dog en anden historie. Disse maskiner kører døgnet rundt uden pauser til kaffe eller frokost og producerer over 900 cups hver eneste time. Hvad gør dem så meget hurtigere? Automatiserede systemer eliminerer den spildte tid, som manuelle arbejdere bruger på at justere materialerne korrekt. Manuelle opstillinger tager ofte omkring 15 til 20 minutter i timen bare på at få justeret tingene korrekt, mens automatiske maskiner håndterer dette med deres præcise tilføringssystemer lige fra starten.

Højhastighedsproduktion og reduceret nedetid i automatisk Papirbægermaskiner

Avanceret automatisering reducerer cyklustid pr. enhed med 65 % og fuldfører kopformning og forsegling på 30 sekunder i stedet for 85 sekunder manuelt. Samtidig nedsætter automatiserede kvalitetskontrolsystemer nedetiden med 40 % ved straks at markere fejl – en opgave, der kræver 12–18 minutters manuel inspektion i timen. Denne dobbelte effektivitetsgevinst muliggør 24/7 produktion uden kompromis med outputkonsistensen.

Case-studie: Opnå 60 % hurtigere produktion efter automatisering

En mellemstor producent, der skiftede til automatiserede papirkopmaskiner, formåede at reducere ordreafviklingstiden fra 14 dage til 5,5 dage. Ved at fjerne manuelle materialehåndteringsbottlenecks øgede virksomheden produktionen på top-tidspunktet fra 8.400 til 13.500 kopper dagligt og omfordelede samtidig 70 % af sin arbejdsstyrke til mere værdiskabende roller såsom maskinvedligeholdelse og procesoptimering.

Reducering af lønomkostninger og forbedring af arbejdsstyrkens effektivitet

Sammenligning af lønomkostninger: Manuel produktion mod automatiseret papircupmaskine operationer

Når man ser på, hvad der er undersøgt omkring automationens reelle effektivitet, finder vi, at fremstilling af papircups manuelt stadig kræver mellem fire og seks personer pr. vagt til grundlæggende opgaver som materialehåndtering og kvalitetskontrol. Når virksomheder skifter til automatiserede systemer, har de derimod kun brug for en eller to teknikere. Ifølge tal fra sidste år reduceres de direkte løsomkostninger derved med omkring halvdelen til to tredjedele. Tag for eksempel en bestemt mellemstor virksomhed, der lykkedes med at spare næsten atten tusind dollars hver måned i lønomkostninger, efter de udskiftede deres tre gamle produktionssystemer med én automatiseret enhed til fremstilling af papircups. Besparelserne viste sig ret hurtigt efter installationen.

Måling af arbejdskrafts effektivitet: Fremstillede enheder pr. arbejdstime før og efter automatisering

| Metrisk | Manuel produktion | Automatiseret system | Forbedring |

|---|---|---|---|

| Enheder/pr. arbejdstime | 90 | 420 | 367% |

| Defekt Rate | 8% | 1.2% | 85 % reduktion |

Denne 4,6 gange højere effektivitet giver producenter mulighed for at imødekomme topbelastning uden overtidsudgifter eller midlertidige ansættelser.

Strategisk omfordeling af arbejdskraft og langsigtet besparelse

Automatisering gør det muligt for 80 % af omplacerede medarbejdere at opnå nye færdigheder inden for maskinvedligeholdelse eller produktionsanalyse. Produktionsenheder, der anvender denne fremgangsmåde, rapporterer 30 % højere fastholdelsesrate og 18 % lavere uddannelsesomkostninger i forhold til manuelle operationer, da teknisk personale skaber større værdi per investeret arbejdskroner.

Forbedring af produktionens konsekvens og outputkvalitet

Minimering af menneskelige fejl gennem automatiseret præcision

Fremstilling af papirbægre har ændret sig meget, siden automatiske maskiner blev taget i brug. Disse maskiner reducerer problemerne, der opstår, når mennesker håndterer processen manuelt, hvilket betyder, at defekter falder med omkring 78 % i forhold til de gamle metoder ifølge Packaging Quarterly fra sidste år. De nyere systemer er baseret på servo-drevne dele og specielle billedsensorer, som sikrer, at alt er perfekt justeret under formning og lukning af bægrene. Producenter plejede at miste omkring 12.000 USD om året på at rette fejl, men automatisering forhindrer disse fejl, inden de overhovedet opstår. Ifølge samme undersøgelse skyldes de fleste utætheder faktisk, at lim påføres ujævnt. Omkring 92 % af alle utæthedsproblemer kan spores tilbage til netop dette problem, noget som automatiserede doseringssystemer helt eliminerer, da de arbejder inden for ekstremt stramme tolerancer, højst 0,05 mm fra målet.

Opnå konsekvente bægredimensioner og strukturel integritet

Dagens produktionsudstyr holder dimensioner inden for ca. 0,1 mm nøjagtighed over produktionsserier på 10.000 enheder eller mere takket være lukkede feedback-mekanismer. Vigtige faktorer som vægtykkelse indstilles typisk til omkring 0,35 mm, når der arbejdes med varme drikke, mens bundafgruningsradius konsekvent holdes på 2,8 mm gennem lange skift, der vare op til 24 timer i træk. Overvågningssystemerne kontrollerer løbende ændringer i materialetykkelsen, som kan variere op til 5 procent, hvilket betyder, at næsten alle produkter vil opfylde ISO 14001:2015 kravene til fødevaresikkerhed uden behov for manuelle justeringer fra operatører under normal drift.

Casestudie: 95 % produktkonsistensrate efter indførelse af maskine

En mellemstor konverter i Nordamerika så deres første gennemløbsudbytte stige fra cirka 83 % på manuelle linjer til et imponerende 95,2 % kun seks måneder efter automatisering. Deres nye system registrerer fejl i det øjeblik de opstår, hvilket halverer spildet og svarer til omkring 8,7 tons mindre spild hver måned. Maskinerne fortsætter med at producere koppen med en konstant krydsholdbarhed på ca. 18,5 Newton ± 0,3 N gennem hele hvert parti. Denne slags konsistens er særlig vigtig for at sikre, at produkter passer korrekt i udvendingsmaskiner. I mellemtiden kan operatørerne nu overvåge mere end tre gange så mange enheder under deres vagter uden at kompromittere de stramme geometriske tolerancer specificeret i ASME Y14.5-2018-standarderne, som sikrer, at dele passer korrekt sammen.

Omkostnings-nytteanalyse og ROI ved investering i en automatisk Papircupmaskine

Forudbetaling vs. langsigtede driftsbesparelser

Automatiske papirkopmaskiner har en pris, der varierer fra cirka 20.000 til op til 100.000 USD, afhængigt af hastighed og ekstraudstyr, men de fleste virksomheder finder, at besparelserne gennem automatisering betaler denne investering tilbage på blot to til tre år. De hurtigere maskiner reducerer også behovet for arbejdskraft markant, hvor nogle rapporter viser et fald på mellem 60 % og 75 % i forhold til manuel kopproduktion ifølge forskning fra Ponemon fra 2023. Og lad os ikke glemme spildet. Bedre tekniske systemer medfører mindre spild af materialer i alt, hvilket reducerer spildet med cirka 8 % til 12 %. Tag for eksempel automatiske blanksystemer. Disse smarte løsninger maksimerer udnyttelsen af papirarkene under produktionen. En mellemstor producent kan nemt spare over 12.000 dollar om året alene ved at optimere sit papirforbrug på denne måde.

Break-Even Tidspunkt: Hvornår betaler maskinen sig selv?

De fleste faciliteter får deres investering tilbage på 18–24 måneder gennem dobbelt besparelse:

- Arbejdskraft : Kræver kun 1–2 teknikere i stedet for 6–8 manuelle arbejdere (besparelse på 45.000 $/år)

-

Udgang : Maskiner, der producerer 100–150 kopper/minut, genererer 4 gange mere indtægt end manuelle opstillinger

En detaljeret vejledning til afkastningsberegning viser, hvordan en maskine til 85.000 $ opnår break-even efter 18 måneder ved 70 % kapacitet.

Afkastningsberegning: Manuel opstilling mod automatisk papirkopsmaskine over 3 år

Automatisering giver 3 gange højere afkast end manuelle metoder over en 3-årig periode:

| Metrisk | Manuel produktion | Automatiseret maskine |

|---|---|---|

| Lønomkostninger (3 år) | $540,000 | $162,000 |

| Producerede enheder | 28 millioner | 94 millioner |

| Defekt Rate | 9% | 2.5% |

Med 40 % lavere driftsomkostninger og 230 % højere produktionsvolumen resulterer automatiserede systemer i et nettooverskud på 1,2–1,8 millioner USD over tre år – selv efter at have taget hensyn til vedligeholdelse og energiomkostninger.

Ofte stillede spørgsmål: Automatisering i produktion af papirbægre

Hvad er fordelene ved at bruge automatiserede maskiner til papirbægre?

Automatiserede maskiner til papirbægre optimerer produktionsprocesser, nedsætter arbejdskraftomkostninger, forbedrer produktionens konsekvens og øger outputkvaliteten, samtidig med at menneskelige fejl minimeres.

Hvordan påvirker automatisering behovet for arbejdskraft i produktionen af papirbægre?

Automatisering reducerer behovet for arbejdskraft betydeligt og kræver kun 1-2 teknikere i stedet for 4-6 arbejdere i manuelle produktionssystemer, hvilket kraftigt nedsætter arbejdskraftomkostningerne.

Hvad er ROI-tidsrammen for investering i automatiske maskiner til papirbægre?

De fleste anlæg opnår break-even inden for 18-24 måneder på grund af besparelser i arbejdskraft og øget produktion, hvilket gør automatisering til en økonomisk levedygtig investering.

Indholdsfortegnelse

- Forstå automatisering i Papircupmaskine

- Manuelt versus automatiseret cyklustid i fremstilling af papirkopper

- Højhastighedsproduktion og reduceret nedetid i automatisk Papirbægermaskiner

- Case-studie: Opnå 60 % hurtigere produktion efter automatisering

- Reducering af lønomkostninger og forbedring af arbejdsstyrkens effektivitet

- Forbedring af produktionens konsekvens og outputkvalitet

- Omkostnings-nytteanalyse og ROI ved investering i en automatisk Papircupmaskine

- Ofte stillede spørgsmål: Automatisering i produktion af papirbægre