Förstå automatisering i Papperskoppmaskin

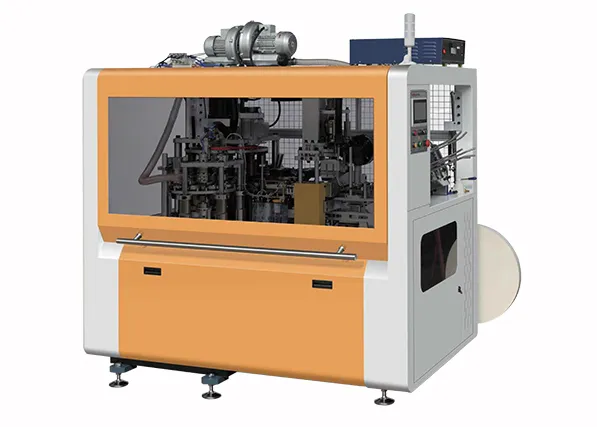

Vad är en automatisk papperskoppmaskin ?

Automatiska pappersmuggmaskiner kombinerar alla steg från matning av pappersmaterial till formning, försegling och beskärning av muggar på en snabbgående produktionslinje. Dessa helt automatiserade system kräver mycket mindre manuellt arbete jämfört med deras halvautomatiska motsvarigheter och producerar ordentliga tusentals muggar varje timme när de väl är igång. De bättre modellerna är utrustade med internetanslutning så att fabrikledare kan övervaka drift på distans och justera parametrar som temperaturinställningar eller trycknivåer efter behov under drift. Genom att eliminera människan ur ekvationen minskar dessa maskiner risken för fel och bidrar till konsekvent kvalitet som uppfyller globala standarder. För företag som vill skala upp produktionen snabbt för att hantera stora ordrar är investering i sådan utrustning både operativt och ekonomiskt meningsfull.

Nyckelkomponenter och hur de möjliggör smidig drift

Modern pappersmuggmaskiner bygger på tre kärnkomponenter:

- Smart Sensorer att övervaka materialtjocklek och justering

- System för maskinvisning för att upptäcka fel under formning och försegling

- AI-drivna kontrollpaneler för att optimera energianvändningen och minska driftstopp

Dessa komponenter fungerar synergistiskt för att bibehålla precision över produktionscykler. Till exempel visade en branschanalys från 2024 att tillverkare som använder AI-integrerade system minskade materialspill med 30 % samtidigt som de uppnådde 99 % dimensionell noggrannhet. Automatiseringen gör det också möjligt att driva anläggningen dygnet runt med mindre än fem minuters underhållsinsatser per dag.

Integration av automatisering i små till medelstora tillverkningsenheter

Många tror fortfarande att automatiserade pappersmuggmaskiner endast är för stora aktörer, men inget kan vara längre från sanningen. Dessa dagar levereras de flesta modeller med modulära uppsättningar som gör att mindre tillverkare kan utöka sin verksamhet steg för steg efter behov. Ta en titt på vilken medelstor anläggning som helst idag – de hittar sätt att lägga till automationskomponenter i sina nuvarande system istället för att riva allt. Besparingarna? Cirka 60 procent jämfört med att helt bygga om hela verksamheten från grunden. Och låt oss inte glömma molnbaserad diagnostik heller. Med dessa system på plats kan även personal som inte är tekniska experter ta reda på vad som är fel med hjälp av enkla instrumentpaneler. Inget behov av att vänta dagar på externa ingenjörer längre när något går fel på produktionslinjen.

Manuell kontra automatiserad cykeltid i tillverkning av pappersmuggar

När det gäller att tillverka pappersmuggar för hand ligger de flesta arbetsprocesser på cirka 200 till 300 enheter per timme. Människor kan helt enkelt inte arbeta oavbrutet hela dagen, och dessutom finns nödvändiga rastperioder som alla behöver. Automatiska pappersmuggmaskiner berättar dock en annan historia. Dessa maskiner arbetar dygnet runt utan pauser för kaffe eller lunch och producerar över 900 muggar varje timme. Vad gör att de är så mycket snabbare? Jo, automatiserade system eliminerar all den slöseri med tid som manuella arbetare lägger på att korrekt placera material. Manuella uppsättningar tar ofta cirka 15 till 20 minuter per timme bara för att få till korrekt justering, medan automatiska maskiner hanterar detta direkt från början med sina exakta matningssystem.

Hög hastighet i produktionen och minskad driftstopp i automatiska system Pappersmuggmaskiner

Avancerad automatisering minskar cykeltid per enhet med 65 %, vilket gör att formning och försegling av muggar slutförs på 30 sekunder jämfört med 85 sekunder manuellt. Samtidigt minskar automatiserade kvalitetskontrollsystem driftstopp med 40 % genom att omedelbart identifiera fel – en uppgift som kräver 12–18 minuters manuell kontroll varje timme. Denna dubbla effektivitetsvinst möjliggör produktion dygnet runt utan att kompromissa med konsekvent produktion.

Fallstudie: Uppnå 60 % snabbare produktion efter automatisering

En mellanstor tillverkare som övergick till automatiserade pappersmuggmaskiner reducerade leveranstiden från 14 dagar till 5,5 dagar. Genom att eliminera flaskhalsar i manuell materialhantering ökade företaget produktionen under högsta belastning från 8 400 till 13 500 muggar per dag, samtidigt som 70 % av arbetskraften omfördelades till värdeökande roller såsom maskinunderhåll och processoptimering.

Minska arbetskostnader och förbättra arbetskraftseffektivitet

Jämförelse av arbetskostnader: Manuell produktion kontra automatiserad papperskoppmaskin operationer

När man ser på vad som har studerats om hur effektiv automation verkligen är, visar det sig att tillverkning av pappersmuggar för hand fortfarande kräver mellan fyra och sex personer per skift enbart för grundläggande arbetsuppgifter som att flytta material och kontrollera kvalitet. När företag däremot övergår till automatiserade system behöver de bara en eller två tekniker istället. Enligt branschstatistik från förra året innebär detta en minskning av direkta arbetskostnader med mellan hälften och två tredjedelar. Ta ett specifikt företag, en medelstor verksamhet, som lyckades spara nästan artontusen dollar varje månad i lönkostnader redan efter att de bytt ut sina tre gamla produktionssystem mot en enda automatiserad enhet för tillverkning av pappersmuggar. Besparingarna började synas ganska snabbt efter installationen.

Mätning av arbetskraftseffektivitet: Antal producerade enheter per arbetstimme före och efter automatisering

| Metriska | Manuell produktion | Automatiskt system | Förbättring |

|---|---|---|---|

| Enheter/arbets timme | 90 | 420 | 367% |

| Defektrate | 8% | 1.2% | 85 % minskning |

Denna 4,6 gånger större effektivitet gör att tillverkare kan möta topp efterfrågan utan övertidskostnader eller tillfälliga anställningar.

Strategisk omfördelning av arbetskraft och långsiktiga kostnadsfördelar

Automatisering gör att 80 % av omplacerade arbetare kan utveckla sina färdigheter till att inneha roller inom maskinunderhåll eller produktionsanalys. Fabriker som använder denna metod rapporterar 30 % högre behållningstakt och 18 % lägre utbildningskostnader jämfört med manuella operationer, eftersom teknisk personal skapar större värde per investerad arbetsdollar.

Förbättrad produktionens konsekvens och produkts kvalitet

Minimering av mänskliga fel genom automatiserad precision

Tillverkningen av pappersmuggar har förändrats mycket sedan automatiserade maskiner togs i bruk. Dessa maskiner minskar problemen som uppstår när människor hanterar processen manuellt, vilket innebär att fel minskar med cirka 78 % jämfört med gamla metoder enligt Packaging Quarterly från förra året. De nyare systemen använder servodrivna delar och särskilda visningssensorer som säkerställer att allt är perfekt justerat under formning och försegling av muggarna. Tillverkare förlorade tidigare runt 12 000 USD varje år på att rätta till misstag, men automatisering stoppar dessa fel innan de ens uppstår. Enligt samma studie orsakas de flesta läckage i muggar av ojämn limapplikation. Ungefär 92 % av alla läckageproblem härstammar från detta, något som automatiserade doseringssystem helt åtgärdar eftersom de arbetar inom extremt strama toleranser, högst 0,05 mm från målet.

Uppnå konsekventa koppsdimensioner och strukturell integritet

Dagens tillverkningsutrustning håller mått inom ungefär 0,1 mm noggrannhet vid produktionsserier om 10 000 enheter eller mer tack vare stängda reglerloopar. Viktiga faktorer som väggtjocklek sätts till cirka 0,35 mm vid hantering av heta drycker, medan baskrökningsradien konsekvent hålls på 2,8 mm under långa skift som varar 24 timmar i sträck. Övervakningssystemen kontrollerar ständigt förändringar i materialtjocklek som kan variera upp till 5 procent, vilket innebär att nästan alla produkter kommer att uppfylla ISO 14001:2015:s krav på mattrygghet utan att behöva manuella justeringar från operatörer under normal drift.

Fallstudie: 95 % produktkonsistensgrad efter maskinintroduktion

En medelstor konverterare i Nordamerika såg sin förstapassningsfrekvens stiga från cirka 83 % på manuella linjer till en imponerande 95,2 % redan sex månader efter automatisering. Deras nya system upptäcker defekter så fort de uppstår, vilket halverar spillmängden – motsvarande ungefär 8,7 ton sparade varje månad. Maskinerna fortsätter att producera muggar med en konsekvent krosshållfasthet på cirka 18,5 Newton plus eller minus 0,3 N under hela produktionsomgången. Denna typ av konsekvens är särskilt viktig för att säkerställa att produkter passar korrekt i automatförpackningar. Samtidigt kan operatörer nu övervaka mer än tre gånger så många enheter under sina skift utan att kompromissa med de stränga geometriska toleranserna enligt ASME Y14.5-2018-standarderna som garanterar att delar passar samman korrekt.

Kostnads-nyttoanalys och avkastning på investeringen (ROI) vid investering i en automatisk lösning Papperskoppmaskin

Upfront-investering jämfört med långsiktiga driftskostnadsbesparingar

Automatiska pappersmuggmaskiner har en prislapp som varierar från cirka 20 000 till upp till 100 000 dollar beroende på hastighet och övriga funktioner, men de flesta företag upptäcker att besparingarna genom automatisering återbetalar investeringen inom två till tre år. De snabbare maskinerna minskar också behovet av arbetskraft avsevärt, med vissa rapporter som visar en minskning mellan 60 % och 75 % jämfört med manuell tillverkning av muggar, enligt forskning från Ponemon från 2023. Och vi ska inte glömma bort svinn heller. Bättre konstruerade system innebär mindre slöseri med material i stort, vilket minskar svinet med ungefär 8 % till 12 %. Ta till exempel automatiserade blankningsystem. Dessa smarta lösningar maximerar hur pappersark används under produktionen. En mellanstor tillverkare kan lätt spara över tolv tusen dollar per år endast genom att optimera sitt papperutnyttjande på detta sätt.

Brytpunktstidslinje: När betalar maskinen sig själv?

De flesta anläggningar återvinner sin investering inom 18–24 månader genom dubbla besparingar:

- Arbete : Kräver endast 1–2 tekniker istället för 6–8 manuella arbetare (spara $45 000/år)

-

Utgång : Maskiner som producerar 100–150 koppar/minut genererar fyra gånger mer intäkt än manuella uppsättningar

En detaljerad ROI-beräkningsguide visar hur en maskin på $85 000 når nollpunkten efter 18 månader vid 70 % kapacitet.

ROI-jämförelse: Manuell uppsättning kontra automatisk pappersmuggmaskin under 3 år

Automatisering ger tre gånger högre avkastning på investeringen jämfört med manuella metoder över en tredelårig period:

| Metriska | Manuell produktion | Automatiserad maskin |

|---|---|---|

| Lönekostnader (3 år) | $540,000 | $162,000 |

| Tillverkade enheter | 28 miljoner | 94 miljoner |

| Defektrate | 9% | 2.5% |

Med 40 % lägre driftskostnader och 230 % högre produktionsvolym ger automatiserade system en nettosparning på 1,2–1,8 miljoner dollar under tre år – även efter att underhåll och energikostnader har beaktats.

Vanliga frågor: Automatisering inom tillverkning av pappersmuggar

Vilka fördelar finns med att använda automatiserade maskiner för pappersmuggar?

Automatiserade maskiner för pappersmuggar effektiviserar produktionsprocesser, minskar arbetskraftskostnader, förbättrar konsekvens i produktionen och höjer kvaliteten på produktionen samtidigt som mänskliga fel minimeras.

Hur påverkar automatisering behovet av arbetskraft i tillverkning av pappersmuggar?

Automatisering minskar behovet av arbetskraft avsevärt och kräver endast 1–2 tekniker jämfört med 4–6 arbetare i manuella produktionssystem, vilket drastiskt sänker arbetskraftskostnaderna.

Vad är återbetalningstiden för investeringar i automatiska maskiner för pappersmuggar?

De flesta anläggningar når nollpunkten inom 18–24 månader tack vare besparingar på arbetskraft och ökad produktion, vilket visar att automatisering är en ekonomiskt genomförbar investering.

Innehållsförteckning

- Förstå automatisering i Papperskoppmaskin

- Manuell kontra automatiserad cykeltid i tillverkning av pappersmuggar

- Hög hastighet i produktionen och minskad driftstopp i automatiska system Pappersmuggmaskiner

- Fallstudie: Uppnå 60 % snabbare produktion efter automatisering

- Minska arbetskostnader och förbättra arbetskraftseffektivitet

- Förbättrad produktionens konsekvens och produkts kvalitet

- Kostnads-nyttoanalys och avkastning på investeringen (ROI) vid investering i en automatisk lösning Papperskoppmaskin

- Vanliga frågor: Automatisering inom tillverkning av pappersmuggar