自動化の理解 紙カップ機

オートレンソメーターとは 紙カップ機 ?

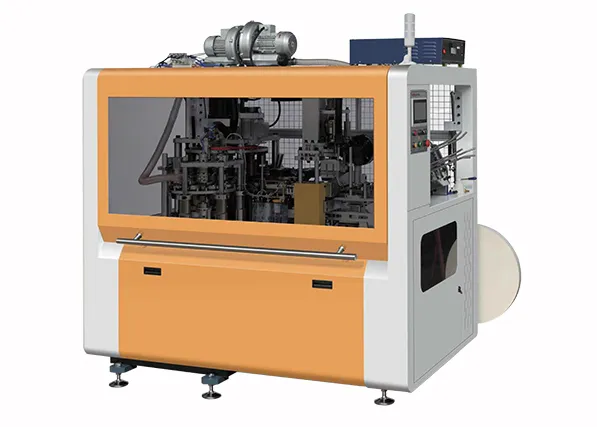

自動紙コップ製造機は、用紙の供給から成形、シール、トリミングまでの一連の工程を一つの高速生産ラインに統合しています。これらの完全自動化システムは、半自動タイプと比べて人的介入が大幅に少なく、安定稼働すれば毎時数千個ものコップを生産できます。優れたモデルにはインターネット接続機能が備わっており、工場管理者が遠隔で状況を確認し、運転中に加熱設定や圧力レベルなどを必要に応じて調整することが可能です。人手を介さないことで、ミスが減少し、グローバル基準を満たす一貫した品質の維持が可能になります。大規模注文に対応するため短期間で生産を拡大したい企業にとって、こうした設備への投資は運用面・財務面の両方で非常に合理的です。

主要な構成部品とその円滑な運転の実現方法

現代の紙コップ製造機は、以下の3つの主要部品に依存しています:

- スマートセンサー 材料の厚さと位置合わせを監視するため

- 機械ビジョンシステム 成形および密封工程中の欠陥を検出するため

- AI駆動型制御パネル エネルギー使用量の最適化とダウンタイムの削減のため

これらのコンポーネントは連携して生産サイクル全体での精度を維持します。例えば、2024年の業界分析によると、AI統合システムを使用している製造業者は材料の無駄を30%削減し、寸法精度99%を達成しています。また、自動化により、1日あたり5分未満のメンテナンスで24時間365日稼働が可能になります。

小規模から中規模の製造ユニットへの自動化の統合

自動化された紙コップ製造機は大手企業専用だとまだ思っている人が多いですが、それは全くの誤解です。最近のほとんどのモデルはモジュール式の構成になっており、小規模メーカーでも必要に応じて段階的に生産能力を拡張できます。現在の中小規模の工場を見てみればわかりますが、すべてを解体するのではなく、既存の設備に自動化装置を追加する方法を模索しています。これにより、一からすべてを再構築する場合と比べて約60%のコスト削減が可能です。クラウドベースの診断機能についても忘れてはいけません。こうしたシステムがあれば、技術の専門知識がないスタッフでもシンプルなダッシュボード画面を通じて問題の原因を把握できます。生産ラインで何か問題が起きても、外部のエンジニアが来るまで数日待つ必要はもうありません。

紙コップ製造における手作業と自動化のサイクルタイム比較

手作業で紙コップを製造する場合、ほとんどの工程では毎時約200〜300個の生産が限界です。人間は一日中休みなく作業し続けることはできず、また誰もが必要な休憩時間があります。しかし自動紙コップ製造機は状況が異なります。これらの機械はコーヒーブレイクや昼食のため停止することなく24時間稼働可能で、毎時900個以上のコップを生産できます。なぜこれほど高速に生産できるのでしょうか?自動化されたシステムでは、手作業で材料を正確に位置合わせするために費やされる無駄な時間が完全に排除されます。手動でのセットアップでは、毎時約15〜20分を適切な位置合わせに費やすことがありますが、自動機械は最初から精密なフィードシステムによってこの工程を処理します。

自動化による高速生産とダウンタイムの削減 紙コップ製造機械

高度な自動化により、単位サイクル時間が65%短縮され、手作業での85秒に対し、カップの成形と密封が30秒で完了します。同時に、自動品質管理システムによりダウンタイムが40%削減され、欠陥を即座に検出可能になります。これに対して手動検査では毎時12~18分の時間を要していました。この二重の効率向上により、生産の一貫性を損なうことなく24時間365日体制の生産が可能になります。

ケーススタディ:自動化により生産速度が60%向上

中規模メーカーが自動式紙コップ製造機に移行した結果、注文から納品までの期間を14日間から5.5日間に短縮しました。手作業による材料搬送のボトルネックを解消したことで、ピーク時間帯の生産能力は1日あたり8,400個から13,500個へと向上し、労働力の70%を機械メンテナンスやプロセス最適化といったより高付加価値な業務に再配置することに成功しました。

労務費の削減と労働力の効率向上

労務費の比較:手作業生産 vs 自動化生産 紙カップ機 事業

自動化の効率性についてこれまでに研究された内容を検討すると、紙コップの手作業による製造では、材料の搬送や品質チェックといった基本的な作業のために、各シフトあたり4人から6人の人員が必要であることがわかります。しかし企業が自動化システムに移行すると、必要なのはわずか1〜2人の技術者だけになります。業界の昨年のデータによると、これにより直接労働費を約半分から3分の2ほど削減できます。特に中規模の事業を行っているある企業では、従来の生産ライン3本を1台の自動化された紙コップ製造装置に置き換えた結果、毎月ほぼ18,000ドルの人件費を節約することに成功しました。これらの節約額は、導入後すぐに現れ始めました。

労働効率の測定:自動化前後の労働者1時間あたりの生産ユニット数

| メトリック | 手作業での生産 | 自動化システム | 改善 |

|---|---|---|---|

| ユニット/労働者1時間 | 90 | 420 | 367% |

| 不良率 | 8% | 1.2% | 85%削減 |

この4.6倍の効率向上により、製造業者は残業費や臨時雇用なしでピーク需要に対応できるようになります。

戦略的な人的資源の再配分と長期的なコストメリット

自動化により、再配置された従業員の80%が機械メンテナンスや生産分析の職務にスキルアップできます。このアプローチを採用している施設では、手作業による運営と比較して従業員の定着率が30%高くなり、トレーニングコストが18%低くなっていることが報告されています。これは、技術スタッフが投入する人件費1ドルあたりにより高い価値を生み出せるためです。

生産の一貫性と出力品質の向上

自動化された精度によって人為的エラーを最小限に抑える

自動機械が導入されて以来、紙コップの製造工程は大きく変化しました。これらの機械は手作業によるプロセスで発生する問題を削減し、昨年の『Packaging Quarterly』によると、従来の手法と比較して欠陥が約78%減少しています。最新のシステムはサーボ駆動部品と特殊なビジョンセンサーに依存しており、コップの成形やシール工程においてすべてが正確に位置合わせされることを保証します。メーカーは以前、ミスの修正に年間約12,000ドルを失っていましたが、自動化によりこうしたエラーは未然に防止されます。同じ調査によると、コップからの漏れのほとんどは接着剤の塗布ムラが原因です。漏れ問題の約92%がこの要因に起因していますが、自動ディスポーシングシステムは非常に狭い許容範囲(最大でも目標から0.05mm以内)で作動するため、これを完全に解消します。

一定のコップ寸法と構造的強度の実現

今日の製造装置では、フィードバック制御機構のおかげで、1万ユニット以上の生産ロットにおいても寸法精度を約0.1mm以内に保つことができます。熱い飲料物を扱う際の壁厚などの重要な要素は約0.35mmに設定され、24時間連続稼働中も底のカール半径は一貫して2.8mmに保たれます。監視システムは、最大5%まで変動する可能性のある材料の厚さの変化を常にチェックしており、その結果、通常運転中はオペレーターによる手動調整を必要とせずに、ほぼすべての製品がISO 14001:2015の食品安全基準を満たすことができます。

ケーススタディ:機械導入後の製品の一貫性達成率95%

北米の1つの中規模コンバーター製造業者は、手動ラインでは約83%だった初回合格率を、自動化導入後わずか6か月で95.2%という高い水準まで向上させました。新しいシステムにより、欠陥が発生したその場で検出できるようになり、廃棄物が半減し、毎月約8.7トンの材料が節約されています。また、機械は各ロットの生産中、常に18.5ニュートン±0.3Nの範囲内で安定した潰れ強度を持つカップを生産し続けます。このような一貫性は、製品が自販機に正しく装着されることを保証する上で極めて重要です。一方、作業員は現在、ASME Y14.5-2018規格で規定された厳しい幾何公差を維持しつつ、勤務中に以前の3倍以上の装置を監視できるようになりました。

自動化投資の費用対効果分析と投資利益率(ROI) 紙カップ機

初期投資対長期的な運用コスト削減

自動紙コップ製造機は、速度や機能によって異なりますが、価格が約2万ドルから最大10万ドル程度かかることがあります。しかし、多くの企業は自動化によるコスト削減により、この投資額をわずか2〜3年で回収できると実感しています。特に高速機械は人件費の大幅な削減にもつながり、2023年のポーネモンの調査によると、手作業での生産に比べて労働力の必要量を60%から75%も削減したという報告もあります。また、廃棄物の問題も無視できません。より優れた設計のシステムでは材料の無駄が全体的に減少し、廃棄率を約8%から12%削減できます。たとえば自動ブランキングシステムなどです。こうした巧妙な装置は、生産工程における紙シートの使用効率を最大化します。中規模のメーカーであれば、このような用紙使用の最適化によって、年間1万2千ドル以上節約することも容易に可能です。

損益分岐点の期間:機械はいつ元を取れるのか?

ほとんどの施設は、二重の節約効果により、18~24か月以内に投資を回収しています:

- 労働 :6~8人の手作業労働者ではなく、1~2人の技術者しか必要としないため(年間45,000米ドル節約)

-

出力 :1分間に100~150個のカップを生産する機械は、手作業の設備と比べて4倍以上の収益を生み出します

詳細なROI計算ガイドでは、70%の稼働率で運転した場合、85,000米ドルの機械が18か月で損益分岐点に達することを示しています。

ROI比較:3年間における手作業設備と自動紙コップ製造機の比較

自動化は、3年間という期間において、手作業方式と比べて3倍高いROIを実現します:

| メトリック | 手作業での生産 | 自動化された機械 |

|---|---|---|

| 労働コスト(3年間) | $540,000 | $162,000 |

| 生産数量 | 2800万 | 9400万 |

| 不良率 | 9% | 2.5% |

運転コストが40%低く、出力ボリュームが230%高い自動化システムは、メンテナンスやエネルギー費用を差し引いても、3年間で120万~180万米ドルの純節約額を実現します。

よくある質問:紙コップ製造における自動化

自動式紙コップ機械を使用するメリットは何ですか?

自動式紙コップ機械は生産プロセスを合理化し、労働コストを削減し、生産の一貫性を向上させ、出力品質を高めると同時に、人的ミスを最小限に抑えることができます。

自動化は紙コップ製造の労働力ニーズにどのように影響しますか?

自動化により労働力の必要が大幅に減少し、手作業による生産で必要な4~6名の従業員に対し、1~2名の技術者だけで済むため、労働コストが大きく削減されます。

自動紙コップ機械への投資におけるROI(投資回収期間)はどのくらいですか?

多くの施設では、労働力および生産量の節約により、18~24か月以内に損益分岐点に達しており、自動化が財務的にも実行可能な投資であることが証明されています。