Az automatizálás megértése Papírcsészölő Gép

Mi az az automatikus papírcsészölő Gép ?

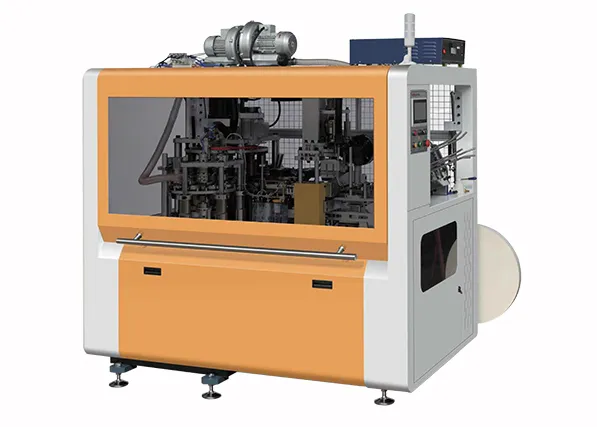

Az automatikus papírpohár-gyártó gépek minden lépést egyesítenek: a papír alapanyag betáplálásától kezdve a formázáson és zárásán át a poharak levágásáig, mindezt egy gyorsan mozgó gyártósoron. Ezek a teljesen automatizált rendszerek lényegesen kevesebb kézi beavatkozást igényelnek társaikhoz képest, és óránként több ezer poharat állítanak elő, amint egyszer zavartalanul működnek. A jobb modellek internetkapcsolattal is rendelkeznek, így a gyárigazgatók távolról is nyomon követhetik, illetve szükség esetén módosíthatják az üzem közbeni hőmérsékleti beállításokat vagy nyomásszinteket. Az emberek kihagyásával ezek a gépek csökkentik a hibák számát, és segítenek fenntartani a globális szabványoknak megfelelő, állandó minőséget. Olyan vállalatok számára, amelyek gyorsan szeretnék növelni a termelést nagy megbízások kezelése érdekében, az ilyen berendezések beszerzése működési és pénzügyi szempontból is teljesen ésszerű.

Fő alkatrészek és működésük a zavartalan üzem biztosításához

A modern papírpohár-gyártó gépek három fő alkatrészre épülnek:

- Okos érzékelők a anyag vastagságának és helyzetének figyelésére

- Gépi látási rendszerek hibák észlelése az alakítás és zárás során

- Mesterséges intelligenciával vezérelt irányítópanelek az energiafelhasználás optimalizálása és a leállások csökkentése érdekében

Ezek az alkatrészek szinergikusan működnek együtt, hogy pontos működést biztosítsanak a teljes gyártási ciklus során. Például egy 2024-es iparági elemzés szerint azok a gyártók, amelyek mesterséges intelligenciával integrált rendszereket használnak, 30%-kal csökkentették az anyagpazarlást, miközben 99%-os méretpontosságot értek el. Az automatizálás lehetővé teszi a folyamatos, 24/7 üzemeltetést, napi öt percnél rövidebb karbantartási beavatkozással.

Automatizálás integrálása kis- és közepes méretű gyártóegységekbe

Sokan még mindig úgy gondolják, hogy az automatizált papírpohár-gyártó gépek csak nagy játékosok számára valók, pedig semmi sem állhatna távolabb az igazságtól. Manapság a legtöbb modell moduláris felépítéssel kerül forgalomba, amely lehetővé teszi a kisebb gyártók számára, hogy fokozatosan bővítsék termelésüket a szükségleteiknek megfelelően. Nézzen körül manapság egy közepes méretű üzemben – rengetegen találnak módokat arra, hogy jelenlegi berendezéseikhez automatizálási elemeket csatlakoztassanak, ahelyett hogy mindent lebontanának. A megtakarítás? Körülbelül 60 százalék, ha összehasonlítjuk a teljes termelés alapoktól történő újraépítésével. És ne feledkezzünk meg a felhőalapú diagnosztikáról sem. Ezekkel a rendszerekkel még a kevésbé technikai háttérrel rendelkező dolgozók is egyszerű irányítópult-felületek segítségével képesek kideríteni, mi hibásodott meg. Már nincs szükség több napos várakozásra külső mérnökökre, ha hiba lép fel a gyártósorban.

Kézi és automatizált ciklusidők a papírpohár-gyártásban

Amikor kézzel készítenek papírpoharakat, a legtöbb művelet óránként körülbelül 200–300 darabot tud előállítani. Az emberek egyszerűen nem tudnak folyamatosan dolgozni egész nap, ráadásul mindenki számára szükségesek a pihenőidők. Az automatikus papírpohár-gyártó gépek esetében azonban más a helyzet. Ezek a gépek folyamatosan, akár éjjel-nappal is működhetnek, anélkül, hogy kávé- vagy ebédszünetre lenne szükségük, így óránként több mint 900 poharat gyártanak le. Mi teszi őket ilyen sokkal gyorsabbá? Az automatizált rendszerek kiküszöbölik azt az időt, amelyet a kézi munkavégzés során a munkások anyagok pontos pozicionálásával töltenek el. A manuális beállításoknál óránként átlagosan 15–20 perc is eltelhet a megfelelő igazítással, míg az automatikus gépek ezt már a precíz betápláló rendszerükkel kezdetektől fogva kezelik.

Nagy sebességű kimenet és csökkent állásidő automatikus üzemmódban Papírpohár-gépek

A fejlett automatizálás egységenkénti ciklusidőt 65%-kal csökkent, így a pohár formázása és lezárása 30 másodperc alatt készül el kézi módszerrel szemben, ahol ez 85 másodpercig tart. Ugyanakkor az automatizált minőségellenőrző rendszerek 40%-kal csökkentik az állási időt, mivel azonnal jelzik a hibákat – egy olyan feladatot, amely óránként 12–18 perc manuális ellenőrzést igényel. Ez a kétszeres hatékonyságnövekedés lehetővé teszi a folyamatos, 24/7 termelést az output konzisztenciájának romlása nélkül.

Esettanulmány: 60%-os gyorsabb termelés elérése az automatizálás után

Egy közepes méretű gyártó, amely áttért az automatizált papírpohár-gyártó gépekre, csökkentette a megrendelések teljesítési idejét 14 napról 5,5 napra. A kézi anyagmozgatásból eredő torlódások megszüntetésével a vállalat napi csúcstermelését 8 400 pohárról 13 500 pohárra növelte, miközben a munkaerő 70%-át magasabb értékteremtő feladatokra, például gépkarbantartásra és folyamatoptimalizálásra irányította át.

Munkaerőköltségek csökkentése és a munkaerő-hatékonyság javítása

Munkaerőköltségek összehasonlítása: Kézi termelés vs. automatizált papírcsészölő Gép a műveletek

Ha azt nézzük, mit kutattak az automatizálás tényleges hatékonyságáról, kiderül, hogy a papírpoharak kézi gyártása továbbra is négy és hat fő közötti létszámot igényel műszakonként alapvető feladatokhoz, mint anyagmozgatás vagy minőségellenőrzés. Amikor a vállalatok azonban automatizált rendszerekre váltanak, csupán egy-két technikusra van szükségük. Ez az iparági adatok szerint tavalyi évek alapján a közvetlen munkaerőköltségeket nagyjából a felére vagy két harmadára csökkenti. Vegyünk egy konkrét cég példáját: egy közepes méretű vállalkozás, amely három régi típusú gyártósor lecserélése után egyetlen automatizált papírpohár-gyártó egységre váltott, havi közel tizennyolcezer dollárt takarított meg bérfizetéseken. A megtakarítások már röviddel a telepítés után jelentkeztek.

Munkaerő-hatékonyság mérése: Termékek száma dolgozónként eltöltött munkaóránként az automatizálás előtt és után

| A metrikus | Kézi gyártás | Automatikus rendszer | Javítás |

|---|---|---|---|

| Egység/dolgozó-óra | 90 | 420 | 367% |

| Hibák aránya | 8% | 1.2% | 85%-os csökkenés |

Ez a 4,6-szeres hatékonyságnövekedés lehetővé teszi a gyártók számára, hogy kielégítsék a csúcsigényt túlóratartozás vagy ideiglenes alkalmazottak nélkül.

Stratégiai munkaerő-újraelosztás és hosszú távú költségcsökkentés

Az automatizálás lehetővé teszi, hogy az áthelyezett dolgozók 80%-a felkészüljön gépkarbantartási vagy termelési elemzési pozíciókra. Az ilyen megközelítést alkalmazó létesítmények 30%-kal magasabb megtartási rátát és 18%-kal alacsonyabb képzési költségeket jeleznek a manuális műveletekhez képest, mivel a technikai személyzet nagyobb értéket képvisel a befektetett munkaerő-költségenként.

A termelési konzisztencia és a kimeneti minőség javítása

Az emberi hibák minimalizálása az automatizált pontosság révén

A papírpohár-gyártás sokat változott azóta, hogy bevezették az automatikus gépeket. Ezek a gépek csökkentették azokat a problémákat, amelyek akkor keletkeztek, amikor az emberek kézzel végezték a folyamatot, így a hibák száma körülbelül 78%-kal csökkent az elmúlt évben megjelent Packaging Quarterly szerint a hagyományos módszerekhez képest. Az újabb rendszerek szervomeghajtású alkatrészekre és speciális látókamerákra építenek, amelyek biztosítják, hogy minden pontosan illeszkedjen a poharak formázása és lezárása során. A gyártók korábban évente körülbelül 12 ezer dollárt veszítettek el hibák javításával, de az automatizálás megakadályozza ezeket a hibákat, mielőtt még bekövetkeznének. Ugyanebből a kutatásból kiderül, hogy a pohárszivárgások többsége valójában a ragasztó egyenetlen felvitele miatt következik be. A szivárgási problémák körülbelül 92%-a erre az okra vezethető vissza, amit az automatizált adagoló rendszerek teljesen kiküszöbölnek, mivel rendkívül szigorú tűréshatárokon belül működnek, legfeljebb 0,05 mm-es eltéréssel.

Állandó pohár méretek és szerkezeti integritás elérése

A mai gyártóberendezések zárt szabályozási köröknek köszönhetően kb. 0,1 mm-es pontossággal tartják a méreteket 10 000 vagy több egységből álló sorozatok esetén. Fontos tényezők, mint például a falvastagság, forró italok esetén kb. 0,35 mm-re vannak beállítva, míg az alaplemez görbületi sugara folyamatosan 2,8 mm marad hosszú, akár 24 órás műszakok során is. A figyelő rendszerek folyamatosan ellenőrzik az anyagvastagság változásait, amelyek akár 5 százalékkal is eltérhetnek, ami azt jelenti, hogy majdnem minden termék megfelel az ISO 14001:2015 élelmiszer-biztonsági előírásoknak anélkül, hogy az üzemeltetőknek beavatkoznia kellene a normál üzem során.

Esettanulmány: 95% termékek konzisztenciájának aránya a gépek bevezetése után

Észak-Amerikában egy közepes méretű gyártó első átmeneti minőségének aránya a kézi soroknál körülbelül 83%-ról 95,2%-ra ugrott hat hónappal az automatizálás után. Az új rendszerük azonnal észleli a hibákat, így a hulladékot felére csökkentették, ami havi körülbelül 8,7 tonna anyagmegtakarítást jelent. A gépek folyamatosan olyan poharakat gyártanak, amelyek összenyomási szilárdsága minden tétel során stabilan 18,5 newton körüli, ±0,3 N eltéréssel. Ez a fajta konzisztencia különösen fontos ahhoz, hogy a termékek megfelelően illeszkedjenek az eladóautomatákba. Eközben az operátorok most már műszakjaik alatt több mint háromszor annyi egységet tudnak figyelemmel kísérni anélkül, hogy kompromisszumot kellene kötniük a szigorú geometriai tűrések tekintetében, amelyeket az ASME Y14.5-2018 szabvány ír elő, és amelyek biztosítják az alkatrészek helyes illeszkedését.

Költség-haszon elemzés és megtérülés az automatizált beruházás esetén Papírcsészölő Gép

Kezdeti beruházás vs. hosszú távú üzemeltetési megtakarítások

Az automatikus papírpohár-gyártó gépek ára körülbelül 20 ezer és 100 ezer dollár között mozog, attól függően, mekkora sebességgel működnek, és milyen funkciókkal rendelkeznek. A legtöbb vállalkozás azonban azt tapasztalja, hogy az automatizáláson megtakarított pénz már két-három év alatt megtéríti a beruházást. A gyorsabb gépek jelentősen csökkentik a munkaerő-igényt is: a Ponemon 2023-as kutatása szerint a kézi pohárkészítéshez képest a munkaerő-felhasználás 60–75% közötti mértékben csökkenhet. Ne feledjük el a hulladékmennyiséget sem. A jobban tervezett rendszerek kevesebb anyagpazarlást eredményeznek, így a hulladék mennyisége kb. 8–12%-kal csökken. Vegyük például az automatikus nyersanyag-kivágó rendszereket: ezek az okos megoldások maximalizálják a papírlapok felhasználását a termelés során. Egy közepes méretű gyártó könnyedén több mint 12 ezer dollárt takaríthat meg évente pusztán a papírfelhasználás optimalizálásával.

Visszatermelési idő: Mikor térül meg a gép?

A legtöbb létesítmény 18–24 hónapon belül megtéríti befektetését kétszeres megtakarítással:

- Munka : Csak 1–2 technikusra van szükség, nem pedig 6–8 kézi munkásra (évente 45 000 USD megtakarítás)

-

Kimeneti : A percenként 100–150 poharat gyártó gépek négyszer több bevételt termelnek, mint a kézi berendezések

Egy részletes megtérülési kalkulációs útmutató bemutatja, hogyan éri el az 85 000 USD-es gép a megtérülést 18 hónap alatt, ha 70%-os kapacitással üzemel.

Megtérülési összehasonlítás: Kézi berendezés vs. Automata papírpohár-gyártó gép 3 év alatt

Az automatizálás háromszor magasabb megtérülést biztosít, mint a kézi módszerek, 3 éves időtávon

| A metrikus | Kézi gyártás | Automata gép |

|---|---|---|

| Munkaerőköltségek (3 év) | $540,000 | $162,000 |

| Gyártott egységek száma | 28 millió | 94 millió |

| Hibák aránya | 9% | 2.5% |

A 40%-os alacsonyabb üzemeltetési költségekkel és a 230%-os magasabb kimeneti volumennel az automatizált rendszerek 1,2–1,8 millió dollár nettó megtakarítást eredményeznek három év alatt – még a karbantartási és energia költségek figyelembevétele után is.

GYIK: Automatizálás papírpohár gyártásban

Milyen előnyökkel jár az automatizált papírpohár-gyártó gépek használata?

Az automatizált papírpohár-gyártó gépek egyszerűsítik a gyártási folyamatokat, csökkentik a munkaerőköltségeket, javítják a termelés konzisztenciáját és a kimeneti minőséget, miközben minimalizálják az emberi hibákat.

Hogyan hat az automatizálás a munkaerő-igényre a papírpohár-gyártásban?

Az automatizálás jelentősen csökkenti a munkaerő-igényt, csupán 1-2 technikusra van szükség manuális termelési környezetben 4-6 munkás helyett, ami drasztikusan csökkenti a munkaerőköltségeket.

Mi az elérhető megtérülési idő (ROI) az automatikus papírpohár-gyártó gépekbe történő beruházás esetén?

A legtöbb létesítmény 18–24 hónapon belül eléri a megtérülést a munkaerő- és termeléskihasználási megtakarításoknak köszönhetően, így az automatizálás pénzügyileg életképes befektetésnek bizonyul.

Tartalomjegyzék

- Az automatizálás megértése Papírcsészölő Gép

- Kézi és automatizált ciklusidők a papírpohár-gyártásban

- Nagy sebességű kimenet és csökkent állásidő automatikus üzemmódban Papírpohár-gépek

- Esettanulmány: 60%-os gyorsabb termelés elérése az automatizálás után

- Munkaerőköltségek csökkentése és a munkaerő-hatékonyság javítása

- A termelési konzisztencia és a kimeneti minőség javítása

- Költség-haszon elemzés és megtérülés az automatizált beruházás esetén Papírcsészölő Gép

- GYIK: Automatizálás papírpohár gyártásban