Automatisierung bei Papierbechermaschine

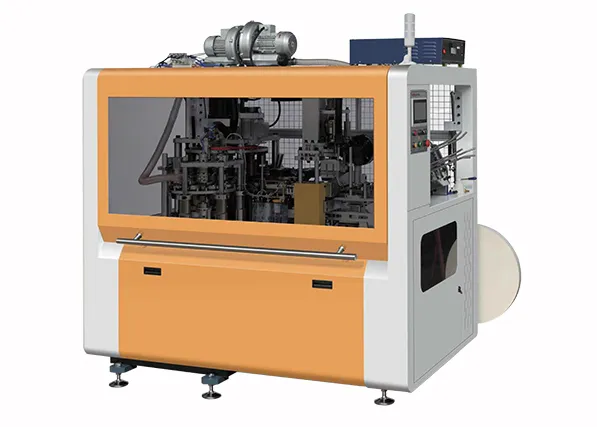

Was ist ein automatisches papierbechermaschine ?

Automatische Pappbecher-Maschinen vereinen alle Schritte vom Zuführen des Papiermaterials über das Formen, Versiegeln und Ausschneiden der Becher auf einer schnellen Produktionslinie. Diese vollautomatischen Systeme erfordern im Vergleich zu ihren halbautomatischen Pendants deutlich weniger manuelle Arbeit und produzieren, sobald sie reibungslos laufen, buchstäblich Tausende von Bechern pro Stunde. Die besseren Modelle sind mit Internetverbindungen ausgestattet, sodass Werksleiter diese aus der Ferne überwachen und während des Betriebs bei Bedarf Einstellungen wie Temperatur oder Druckniveaus anpassen können. Indem der Mensch aus dem Prozess herausgenommen wird, reduzieren diese Maschinen Fehler und tragen zu einer konsistenten Qualität bei, die globalen Standards entspricht. Für Unternehmen, die ihre Produktion schnell hochfahren müssen, um große Aufträge bewältigen zu können, ist die Investition in solche Anlagen sowohl betrieblich als auch finanziell sinnvoll.

Wichtige Komponenten und deren Funktion für einen nahtlosen Betrieb

Moderne Pappbecher-Maschinen basieren auf drei zentralen Komponenten:

- Intelligente Sensoren zur Überwachung der Materialstärke und Ausrichtung

- Maschinellen Sehsystemen um Fehler beim Formen und Verschließen zu erkennen

- KI-gesteuerte Bedienfelder um den Energieverbrauch zu optimieren und Ausfallzeiten zu reduzieren

Diese Komponenten arbeiten synergistisch, um über alle Produktionszyklen hinweg Präzision zu gewährleisten. Eine Branchenanalyse aus dem Jahr 2024 ergab beispielsweise, dass Hersteller, die KI-integrierte Systeme einsetzen, Materialabfall um 30 % reduzierten und gleichzeitig eine dimensionsgenauigkeit von 99 % erreichten. Die Automatisierung ermöglicht zudem einen 24/7-Betrieb mit weniger als fünf Minuten täglicher Wartungsinterventionen.

Integration der Automatisierung in kleine bis mittlere Fertigungseinheiten

Viele glauben immer noch, dass automatisierte Pappbecher-Maschinen nur für große Unternehmen geeignet sind, aber nichts könnte weiter von der Wahrheit entfernt sein. Heutzutage verfügen die meisten Modelle über modulare Aufbauten, die es kleineren Herstellern ermöglichen, ihre Produktion nach Bedarf schrittweise auszubauen. Schauen Sie sich heutzutage eine mittelgroße Anlage an – dort findet man Wege, Automatisierungskomponenten in die bestehende Anlage zu integrieren, anstatt alles abzureißen. Die Einsparungen liegen bei etwa 60 Prozent im Vergleich zum kompletten Neuaufbau der gesamten Produktion. Und auch die cloudbasierte Diagnose sollte nicht vergessen werden. Mit diesen Systemen können sogar Mitarbeiter, die keine Technik-Experten sind, mithilfe einfacher Dashboard-Oberflächen selbst herausfinden, was nicht stimmt. Man muss nicht mehr Tage auf externe Ingenieure warten, wenn auf der Produktionslinie etwas schiefgeht.

Manuelle vs. automatisierte Taktzeiten in der Pappbecher-Herstellung

Bei der manuellen Herstellung von Pappbechern erreichen die meisten Arbeitsgänge etwa 200 bis 300 Einheiten pro Stunde. Menschen können einfach nicht den ganzen Tag lang ununterbrochen weitermachen, zudem sind Pausen notwendig, die jeder braucht. Automatische Pappbecher-Maschinen erzählen jedoch eine andere Geschichte. Diese Maschinen laufen rund um die Uhr ohne Kaffeepausen oder Mittagspause und produzieren über 900 Becher pro Stunde. Wodurch unterscheiden sie sich so stark in der Geschwindigkeit? Automatisierte Systeme eliminieren die Zeitverschwendung, die manuelle Arbeiter mit dem korrekten Ausrichten der Materialien verbringen. Manuelle Einstellungen benötigen oft etwa 15 bis 20 Minuten pro Stunde, um alles richtig auszurichten, während automatische Maschinen dies bereits von Beginn an durch präzise Zuführsysteme gewährleisten.

Hochgeschwindigkeitsproduktion und reduzierte Stillstandszeiten bei automatischen Maschinen Papierbechermaschinen

Durch fortschrittliche Automatisierung werden die zyklischen Zeiten pro Einheit um 65 % reduziert, wodurch das Formen und Versiegeln von Bechern in 30 Sekunden statt wie bisher manuell in 85 Sekunden abgeschlossen wird. Gleichzeitig verringern automatisierte Qualitätskontrollsysteme die Stillstandszeiten um 40 %, indem sie Fehler sofort erkennen – eine Aufgabe, die bei stündlicher manueller Inspektion 12–18 Minuten in Anspruch nimmt. Dieser doppelte Effizienzgewinn ermöglicht eine rund um die Uhr laufende Produktion, ohne die Konsistenz der Ausbringungsmenge zu beeinträchtigen.

Fallstudie: 60 % schnellere Produktion durch Automatisierung erreicht

Ein mittelständischer Hersteller, der auf automatisierte Papierbecher-Maschinen umgestellt hat, verringerte die Auftragsbearbeitungszeit von 14 Tagen auf 5,5 Tage. Durch die Beseitigung manueller Materialhandlingsengpässe steigerte das Unternehmen die Produktion in Spitzenstunden von 8.400 auf 13.500 Becher täglich und konnte 70 % seiner Belegschaft für wertschöpfendere Tätigkeiten wie Maschinenwartung und Prozessoptimierung umschulen.

Senkung der Personalkosten und Verbesserung der Arbeitseffizienz

Vergleich der Personalkosten: Manuelle Produktion vs. automatisierte Produktion papierbechermaschine die

Wenn man betrachtet, was über die Effizienz der Automatisierung erforscht wurde, zeigt sich, dass die manuelle Herstellung von Pappbechern immer noch zwischen vier und sechs Personen pro Schicht erfordert, allein für grundlegende Aufgaben wie das Transportieren von Materialien und die Qualitätskontrolle. Wenn Unternehmen jedoch auf automatisierte Systeme umstellen, benötigen sie nur noch ein oder zwei Techniker. Dadurch werden die direkten Personalkosten laut Branchenzahlen des vergangenen Jahres um etwa die Hälfte bis zwei Drittel gesenkt. Ein konkretes Beispiel ist ein mittelständisches Unternehmen, das es schaffte, nach dem Austausch seiner drei veralteten Produktionslinien durch eine einzige automatisierte Anlage zur Herstellung von Pappbechern monatlich fast achtzehntausend Dollar an Lohnkosten einzusparen. Die Einsparungen zeigten sich bereits kurz nach der Inbetriebnahme.

Messung der Arbeitseffizienz: Vor und nach der Automatisierung hergestellte Einheiten pro Arbeitsstunde

| Metrische | Manuelle Produktion | Automatisches System | Verbesserung |

|---|---|---|---|

| Einheiten/Arbeitsstunde | 90 | 420 | 367% |

| Fehlerquote | 8% | 1.2% | 85 % Reduktion |

Diese 4,6-fache Effizienzsteigerung ermöglicht es Herstellern, die Spitzenlast ohne Überstundenkosten oder vorübergehende Einstellungen zu bewältigen.

Strategische Umverteilung der Belegschaft und langfristige Kostenvorteile

Durch Automatisierung können 80 % der umgeschulten Mitarbeiter neue Fähigkeiten im Bereich Maschinenwartung oder Produktionsanalytik erwerben. Einrichtungen, die diesen Ansatz verfolgen, berichten von einer um 30 % höheren Mitarbeiterbindung und um 18 % niedrigeren Schulungskosten im Vergleich zu manuellen Arbeitsabläufen, da technisches Personal einen höheren Wert pro investierter Lohnsumme bietet.

Verbesserung der Produktionssicherheit und Ausgabegüte

Minimierung menschlicher Fehler durch automatisierte Präzision

Die Herstellung von Pappbechern hat sich stark verändert, seitdem automatische Maschinen eingeführt wurden. Diese Maschinen reduzieren die Probleme, die entstehen, wenn der Prozess manuell durchgeführt wird, wodurch die Fehlerquote im Vergleich zu herkömmlichen Methoden um etwa 78 % sinkt, wie aus Packaging Quarterly des vergangenen Jahres hervorgeht. Die neueren Systeme basieren auf servogesteuerten Komponenten und speziellen Bildsensoren, die sicherstellen, dass beim Formen und Versiegeln der Becher alles exakt ausgerichtet ist. Hersteller mussten früher jährlich rund 12.000 US-Dollar für die Behebung von Fehlern aufwenden, doch Automatisierung verhindert diese Fehler bereits im Vorfeld. Laut derselben Studie gehen die meisten Becherleckagen tatsächlich auf eine ungleichmäßige Aufbringung von Klebstoff zurück. Ungefähr 92 % aller Leckageprobleme lassen sich auf dieses Problem zurückführen, das durch automatisierte Dosiersysteme vollständig behoben wird, da diese innerhalb extrem enger Toleranzen arbeiten – maximal 0,05 mm Abweichung vom Ziel.

Konsistente Bechermaße und strukturelle Integrität sicherstellen

Die heutige Fertigungsausrüstung hält Abmessungen über Produktionsläufe von 10.000 Einheiten oder mehr dank geschlossener Rückkopplungsmechanismen mit einer Genauigkeit von etwa 0,1 mm ein. Wichtige Faktoren wie die Wandstärke werden bei der Verarbeitung heißer Getränke auf etwa 0,35 mm festgelegt, während der Krümmungsradius der Basis über lange Schichten von 24 Stunden hinweg konstant bei 2,8 mm bleibt. Die Überwachungssysteme prüfen ständig Änderungen in der Materialdicke, die sich um bis zu 5 Prozent unterscheiden kann, was bedeutet, dass nahezu alle Produkte die Anforderungen der ISO 14001:2015 an die Lebensmittelsicherheit erfüllen, ohne dass während des regulären Betriebs manuelle Eingriffe der Bediener erforderlich sind.

Fallstudie: 95 % Produktkonsistenzrate nach Maschinenadoption

Ein mittelgroßer Umformerhersteller in Nordamerika verzeichnete sechs Monate nach der Automatisierung eine Steigerung der Erstprüfabnahmequote von etwa 83 % bei manuellen Linien auf beeindruckende 95,2 %. Das neue System erkennt Fehler direkt beim Entstehen, wodurch der Ausschuss um die Hälfte reduziert wird, was etwa 8,7 Tonnen Einsparung pro Monat entspricht. Die Maschinen stellen während des gesamten Produktionslaufs Tassen mit einer konstanten Druckfestigkeit von rund 18,5 Newton ± 0,3 N her. Diese Konsistenz ist äußerst wichtig, um sicherzustellen, dass Produkte korrekt in Verkaufsautomaten passen. Gleichzeitig können die Bediener nun während ihrer Schichten dreimal so viele Anlagen überwachen, ohne dabei die engen geometrischen Toleranzen zu gefährden, die in den ASME Y14.5-2018-Normen festgelegt sind und dafür sorgen, dass Bauteile exakt zusammenpassen.

Kosten-Nutzen-Analyse und ROI bei Investition in eine automatische Lösung Papierbechermaschine

Vorlaufinvestition im Vergleich zu langfristigen Betriebskosteneinsparungen

Automatische Pappbecher-Maschinen haben zwar einen Preis, der je nach Geschwindigkeit und zusätzlichen Funktionen zwischen etwa 20.000 $ und bis zu 100.000 $ liegt, doch die meisten Unternehmen stellen fest, dass sich die Einsparungen durch die Automatisierung innerhalb von nur zwei bis drei Jahren amortisieren. Die schnelleren Maschinen reduzieren außerdem den Arbeitskräftebedarf erheblich, wobei einige Berichte aus dem Jahr 2023 von Ponemon zufolge eine Senkung um 60 % bis 75 % im Vergleich zur manuellen Herstellung von Bechern sprechen. Auch der Abfall darf nicht vergessen werden. Besser konstruierte Systeme führen insgesamt zu weniger Materialverschwendung und senken den Ausschuss um etwa 8 % bis 12 %. Nehmen wir beispielsweise automatisierte Zuschnittsysteme. Diese intelligenten Anlagen maximieren die Ausnutzung der Papierbögen während der Produktionsläufe. Ein mittelständischer Hersteller könnte allein durch diese Optimierung des Papierverbrauchs leicht über zwölftausend Dollar pro Jahr einsparen.

Amortisationszeitraum: Wann hat sich die Maschine bezahlt gemacht?

Die meisten Anlagen amortisieren ihre Investition innerhalb von 18–24 Monaten durch doppelte Einsparungen:

- Arbeit : Erfordert nur 1–2 Techniker statt 6–8 Handarbeiter (Einsparung von 45.000 $/Jahr)

-

Ausgang : Maschinen, die 100–150 Becher/Minute produzieren, erzielen viermal so hohe Erträge wie manuelle Anlagen

Ein ausführlicher ROI-Berechnungsleitfaden zeigt, wie eine 85.000 $ teure Maschine nach 18 Monaten die Gewinnschwelle erreicht, wenn sie mit 70 % Kapazität läuft.

ROI-Vergleich: Manuelle Anlage vs. Automatische Papierbecher-Maschine über 3 Jahre

Automatisierung liefert über einen Zeitraum von 3 Jahren das Dreifache an ROI im Vergleich zu manuellen Methoden:

| Metrische | Manuelle Produktion | Automatisierte Maschine |

|---|---|---|

| Lohnkosten (3 Jahre) | $540,000 | $162,000 |

| Produzierte Einheiten | 28 Millionen | 94 Millionen |

| Fehlerquote | 9% | 2.5% |

Mit 40 % niedrigeren Betriebskosten und 230 % höherem Ausstoßvolumen erzielen automatisierte Systeme über drei Jahre einen Nettogewinn von 1,2 bis 1,8 Millionen US-Dollar – selbst nach Berücksichtigung von Wartungs- und Energiekosten.

FAQ: Automatisierung in der Pappbecher-Herstellung

Welche Vorteile bieten automatisierte Pappbecher-Maschinen?

Automatisierte Pappbecher-Maschinen optimieren Produktionsprozesse, senken die Personalkosten, verbessern die Konsistenz der Produktion und erhöhen die Ausgangsqualität, während menschliche Fehler minimiert werden.

Wie wirkt sich Automatisierung auf den Personalbedarf in der Pappbecher-Herstellung aus?

Die Automatisierung reduziert den Personalbedarf erheblich und benötigt nur noch 1–2 Techniker im Vergleich zu 4–6 Arbeitern bei manuellen Produktionsanlagen, wodurch die Lohnkosten drastisch gesenkt werden.

Wie lang ist die Amortisationszeit für Investitionen in automatische Pappbecher-Maschinen?

Die meisten Anlagen erreichen die Gewinnschwelle innerhalb von 18 bis 24 Monaten aufgrund der Einsparungen bei Personal und gesteigerten Erträgen, was die Automatisierung als finanziell sinnvolle Investition erwiesen macht.

Inhaltsverzeichnis

- Automatisierung bei Papierbechermaschine

- Manuelle vs. automatisierte Taktzeiten in der Pappbecher-Herstellung

- Hochgeschwindigkeitsproduktion und reduzierte Stillstandszeiten bei automatischen Maschinen Papierbechermaschinen

- Fallstudie: 60 % schnellere Produktion durch Automatisierung erreicht

- Senkung der Personalkosten und Verbesserung der Arbeitseffizienz

- Verbesserung der Produktionssicherheit und Ausgabegüte

- Kosten-Nutzen-Analyse und ROI bei Investition in eine automatische Lösung Papierbechermaschine

- FAQ: Automatisierung in der Pappbecher-Herstellung