Características mecánicas esenciales de seguridad para la protección del operador

Comprender la importancia de las características de seguridad en Máquinas para vasos de papel

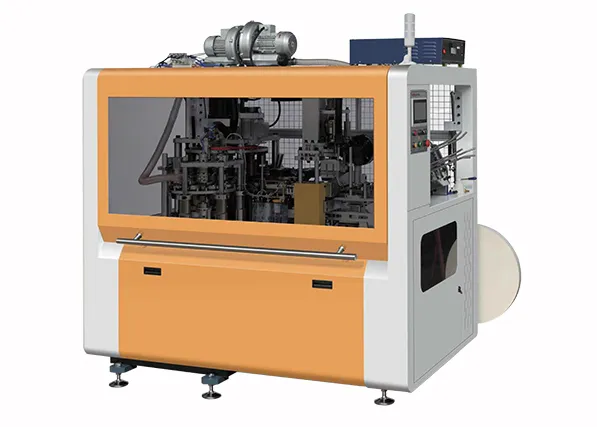

Las máquinas de vasos de papel funcionan a alta velocidad con cuchillas cortantes, componentes calientes y prensas mecánicas, lo que crea riesgos inherentes para los operadores. Los sistemas de seguridad robustos reducen las lesiones laborales hasta en un 72 % en entornos industriales (Informe de Seguridad Industrial 2023), por lo que son esenciales para proteger a los trabajadores y garantizar el cumplimiento.

Interbloqueos y protectores de seguridad: barreras físicas contra peligros

Las protecciones interbloqueadas detienen automáticamente las operaciones de la máquina cuando se abren los paneles de acceso, evitando el contacto con partes móviles como matrices de conformado. Las protecciones tipo barrera con sistemas de enclavamiento reducen las lesiones en las manos en un 64 % en máquinas con componentes giratorios y cumplen con las normas de seguridad ISO 13857 para zonas peligrosas.

El papel de los botones de parada de emergencia en la prevención de accidentes

Los botones de parada de emergencia colocados estratégicamente permiten una desconexión inmediata durante atascos o fallos. Las máquinas modernas de fabricación de vasos de papel utilizan paradas de emergencia de doble circuito que cortan la energía tanto a los motores como a los sistemas neumáticos, resolviendo el 89 % de los escenarios de emergencia en los que una respuesta tardía incrementa el riesgo.

Cómo los sensores de seguridad mejoran la seguridad del operador en tiempo real

Sensores infrarrojos y cortinas lumínicas detectan objetos cercanos a rodillos de compresión o conjuntos de cuchillas, activando una parada en menos de 0,3 segundos. Los modelos avanzados utilizan sensores ópticos con inteligencia artificial para distinguir entre atascos de papel y la presencia humana, reduciendo los paros falsos en un 41 % mientras mantienen la protección a través de Sensores ópticos impulsados por IA .

Seguridad eléctrica y protección del sistema en Máquina de Vaso de Papel Diseño

Garantizando la seguridad eléctrica en entornos de alto uso Máquinas para vasos de papel

Las máquinas modernas de fabricación de vasos de papel requieren protocolos eléctricos robustos para gestionar el funcionamiento prolongado. Los sistemas de puesta a tierra y las pruebas de resistencia de aislamiento previenen fallos en sistemas trifásicos de 380V con motores de 5HP, que requieren interruptores automáticos dedicados. Las instalaciones que realizan inspecciones eléctricas anuales redujeron los incidentes relacionados con equipos en un 42% ( Seguridad laboral en sistemas de conversión de papel , 2023).

Cómo la protección contra sobrecargas evita daños en motores y riesgos de incendio

Los relés térmicos y los interruptores automáticos limitadores de corriente protegen a las máquinas que operan ciclos de 12 a 18 horas detectando picos de corriente durante atascos o resistencia, desconectando la energía cuando la temperatura del motor supera los 65°C, y evitando la degradación del aislamiento responsable del 78% de los incendios eléctricos. Un análisis de 2023 encontró que las unidades con protección contra sobrecarga tuvieron 30 % menos reemplazos de motores y 90 % menos riesgo de incendio .

Análisis de tendencias: integración inteligente de circuitos en equipos modernos Máquinas para vasos de papel

| Característica | Máquinas tradicionales | Máquinas de Circuito Inteligente (2024) |

|---|---|---|

| Detección de fallas | Diagnóstico manual | Detección de Anomalías Potenciada por IA |

| Tiempo de respuesta | 15–30 minutos | <2 segundos |

| Consumo de energía | 8–10 kWh/hora | 6,2 kWh/hora |

Los monitores de energía habilitados para IoT predicen el desgaste de componentes con una precisión del 92 %, reduciendo las interrupciones no planificadas en un 37 %. Estos sistemas respaldan los hallazgos de un estudio de seguridad electromecánica de 2023 que muestra que los circuitos inteligentes experimentan 30 % menos interrupciones y resolución de fallos 50 % más rápida (Protección Avanzada de Circuitos en Tecnología de Empaque , 2023).

Capacitación del Operador y Documentación para la Operación Segura de Máquinas

El Papel Fundamental de la Capacitación y los Manuales de Instrucciones en las Operaciones Diarias

Tener buenos programas de capacitación junto con manuales detallados marca la diferencia cuando se trata de operar de forma segura. Estos materiales deben cubrir desde el arranque y apagado del equipo hasta la eliminación de atascos y la realización de mantenimiento regular. Los documentos de seguridad también deben especificar límites importantes, como la velocidad máxima que puede manejar la máquina antes de volverse peligrosa o hasta qué punto puede calentarse sin causar daños. Muchos lugares ahora colocan códigos QR en sus equipos que enlazan directamente a instrucciones en video, en lugar de depender únicamente de guías escritas, lo cual ayuda a evitar confusiones sobre los pasos que realmente deben seguirse. Las instalaciones que implementan listas de verificación estándar en todos los departamentos reportan una reducción de alrededor del 40 por ciento en accidentes cada año en comparación con aquellas que no las tienen. Esa clase de reducción demuestra claramente por qué procedimientos claros y paso a paso son tan importantes en las operaciones diarias.

Relación entre la Capacitación de Operadores y la Reducción de Tasas de Incidentes en la Producción de Vasos de Papel

Las empresas que realizan sesiones regulares de formación y verifican las habilidades de sus empleados suelen registrar menos accidentes en el lugar de trabajo. Los trabajadores que saben cómo detectar problemas desde una etapa temprana, como ruidos extraños procedentes de motores o cambios repentinos en la presión del sistema, pueden evitar que muchos problemas pequeños empeoren. Según un estudio reciente publicado el año pasado en el Industrial Safety Journal, estos operarios capacitados evitan que aproximadamente dos tercios de los problemas potenciales se conviertan en complicaciones mayores. Cuando las instalaciones incorporan sesiones prácticas basadas en situaciones reales junto con sofisticadas pantallas de realidad aumentada (AR) que muestran peligros en tiempo real, los trabajadores mejoran realmente su capacidad para identificar riesgos. Las plantas que programan sesiones de actualización cada tres meses generalmente responden a emergencias casi un 30 % más rápido que aquellas sin programas de formación continua. La conclusión es clara: mantener al personal educado no solo cumple con los requisitos regulatorios, sino que también crea entornos de trabajo más seguros con el tiempo.

Evaluación de la Integridad de la Máquina: Diseño e Inversión en Seguridad a Largo Plazo

Principios de Diseño detrás de las Protecciones y Sistemas de Enclavamiento

Las protecciones y sistemas de enclavamiento siguen tres principios fundamentales: redundancia , requiriendo múltiples fallos para una violación del sistema; durabilidad del Material , utilizando acero endurecido de 1,5 mm o más para resistencia al impacto; y colocación ergonómica , bloqueando el 98 % de los puntos de atrapamiento según las normas ISO 12100. Los componentes pasan por más de 500 ciclos de operación en pruebas de fábrica para garantizar un rendimiento seguro ante fallos.

Análisis Comparativo: Máquinas con y sin Sistemas de Enclavamiento Funcionales

Un informe de Seguridad Industrial de 2023 analizó 47 instalaciones, revelando:

| Métrico | Con Enclavamientos | Sin interbloqueos |

|---|---|---|

| Lesiones manuales anuales | 2.1 incidentes | 17.4 incidentes |

| Tiempo Fuera No Planificado | 12 horas/mes | 38 horas/mes |

| Multas por incumplimiento | $0 | $740 k |

Las máquinas sin interbloqueos tuvieron costos de mantenimiento 3,2 veces más altos durante cinco años debido al mayor desgaste provocado por intentos de eludirlos.

Paradoja industrial: Reducción de costos frente a la inversión a largo plazo en seguridad

Si bien el 68 % de los fabricantes prioriza el ahorro inicial (Revisión de la Economía Manufacturera 2022), aquellos que utilizan programas de mantenimiento predictivo informan un 31 % menos en costos totales de propiedad durante diez años. Esto refleja datos que muestran que cada dólar invertido en diseño seguro evita 4,70 dólares en gastos relacionados con incidentes, subrayando el valor a largo plazo de programas de Mantenimiento Predictivo .

Tendencias futuras en Máquina de Vaso de Papel Tecnología de seguridad

Integración de sensores de seguridad basados en IA en máquinas de vaso de papel de próxima generación

Los sistemas de visión impulsados por IA detectan anomalías microscópicas y movimientos peligrosos en tiempo real. Los algoritmos predictivos de colisión reducen los accidentes relacionados con cuchillas en un 63 % en comparación con los sensores infrarrojos convencionales (Instituto de Seguridad en Manufactura 2023). Al analizar simultáneamente la proximidad del operador, la velocidad de la máquina y la alineación de las herramientas, estos sistemas permiten prevenir riesgos de forma proactiva en lugar de apagados reactivos.

Mantenimiento predictivo y protocolos de apagado automático

Los sensores IoT combinados con aprendizaje automático predicen el desgaste de componentes con un 80 % más de precisión que las inspecciones manuales. Los sistemas automáticos de lubricación y los cortacircuitos térmicos detienen las operaciones antes de que las temperaturas del motor alcancen los 220°F (104°C), un umbral crítico para la prevención de incendios. Las instalaciones que adoptan estos protocolos informan una reducción del 41 % en los costos de reparación de emergencia (Informe de Automatización Industrial 2024).

Preguntas frecuentes

¿Cuáles son las características mecánicas de seguridad principales en las máquinas de vasos de papel?

Las características principales de seguridad mecánica incluyen dispositivos de seguridad interbloqueados y protectores de barrera, botones de parada de emergencia y sensores de seguridad para el operador en tiempo real.

¿Cómo protegen los protocolos de seguridad eléctrica a las máquinas formadoras de tazas de papel?

Los protocolos de seguridad eléctrica, como los sistemas de puesta a tierra, pruebas de resistencia de aislamiento y protección contra sobrecargas, previenen fallas y riesgos de incendio, garantizando un funcionamiento prolongado de la máquina.

¿Cómo contribuyen la capacitación y la documentación a la operación segura de las máquinas?

Los programas de capacitación y manuales instructivos proporcionan a los operadores información esencial sobre procedimientos de operación, solución de problemas y mantenimiento, reduciendo las tasas de accidentes y mejorando las operaciones diarias.

Tabla de Contenido

-

Características mecánicas esenciales de seguridad para la protección del operador

- Comprender la importancia de las características de seguridad en Máquinas para vasos de papel

- Interbloqueos y protectores de seguridad: barreras físicas contra peligros

- El papel de los botones de parada de emergencia en la prevención de accidentes

- Cómo los sensores de seguridad mejoran la seguridad del operador en tiempo real

- Seguridad eléctrica y protección del sistema en Máquina de Vaso de Papel Diseño

- Capacitación del Operador y Documentación para la Operación Segura de Máquinas

- Evaluación de la Integridad de la Máquina: Diseño e Inversión en Seguridad a Largo Plazo

- Tendencias futuras en Máquina de Vaso de Papel Tecnología de seguridad

- Preguntas frecuentes