オペレーター保護のための主要な機械的安全機能

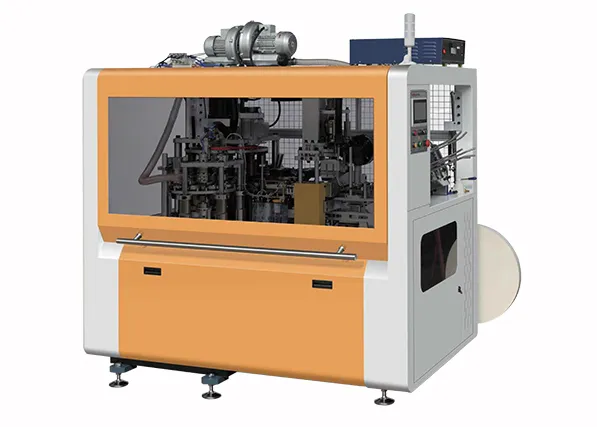

安全機能の重要性について理解する 紙コップ製造機械

紙コップ製造機は、切断刃、加熱部品、機械式プレスを高速で動作させるため、オペレーターにとって内在的なリスクが伴います。堅牢な安全システムは産業現場での労働災害を最大72%削減する効果があり(2023年産業安全報告書)、作業員の保護と規制遵守を確実にするために不可欠です。

安全連動装置とガード:危険に対する物理的障壁

インターロック付きガードは、アクセスパネルが開いたときに自動的に機械の運転を停止し、成形ダイなどの可動部への接触を防止します。回転部品を備えた機械では、インターロックシステム付きバリアガードにより手のけがが64%減少し、危険区域に関するISO 13857安全基準にも適合しています。

非常停止ボタンが事故防止に果たす役割

戦略的に配置されたEストップボタンにより、詰まりや故障発生時に即座にシャットダウンできます。最新の紙コップ製造機では、モーターと空圧装置の両方の電源を遮断する二重回路式Eストップを採用しており、反応の遅延がリスクを高める緊急事態の89%に対処できます。

安全センサーがリアルタイムでの作業者保護をどのように強化するか

赤外線センサーや光幕は、圧縮ローラーや刃物ユニット付近の物体を検出し、0.3秒以内に停止をトリガーします。高度なモデルでは、AI駆動の光学センサーを使用して、紙の詰まりと人の存在を区別し、誤動作による停止を41%削減しつつ保護機能を維持しています。 AI駆動型光学センサー .

電気的安全性とシステム保護 紙カップ機 デザイン

高負荷使用時の電気的安全性の確保 紙コップ製造機械

現代の紙コップ製造機械は長時間運転を管理するために堅牢な電気規格を必要としています。接地システムおよび絶縁抵抗試験は、5HPモーターを備えた380V三相システムにおける故障を防止し、専用の回路遮断器を必要とします。年次電気点検を実施する施設では、設備関連の事故が42%減少しました( 製紙加工システムにおける職業安全 , 2023)

過負荷保護がモーター損傷および火災危険を防ぐ仕組み

サーマルリレーおよび電流制限付き回路遮断器は、ジャムや抵抗発生時の電流の急上昇を検知し、モーター温度が65°Cを超えると電源を遮断することで、12~18時間サイクルで稼働する機械を保護します。これにより絶縁劣化による火災を防止します。絶縁劣化は電気火災の78%を占めています。2023年の分析によると、過負荷保護付き装置では モーター交換が30%少なくなりました と 火災リスクが89%低減 .

トレンド分析:現代におけるスマート回路の統合 紙コップ製造機械

| 特徴 | 従来型マシン | スマート回路マシン(2024) |

|---|---|---|

| 故障検出 | 手動による診断 | AI搭載の異常検知 |

| 応答時間 | 15~30分 | 2秒未満 |

| エネルギー消費 | 8–10 kWh/時間 | 6.2 kWh/時間 |

IoT対応の電力モニターは、構成部品の摩耗を92%の精度で予測し、予期せぬダウンタイムを37%削減します。これらのシステムは、スマート回路が 30%少ない停電 と 50%速い障害対応 (包装技術における高度な回路保護 , 2023)

安全な機械操作のためのオペレーター訓練および文書化

日常業務における訓練および取扱説明書の重要性

優れた訓練プログラムと包括的なマニュアルを用意することは、安全に作業を行う上で非常に重要です。これらの資料には、機器の起動や停止から詰まりの除去、定期的なメンテナンス作業まで、あらゆる内容を網羅する必要があります。また、安全に関する文書には、機械が危険な状態になる前の速度制限や、部品が損傷しない範囲での最高温度など、重要な制限事項も明記しておく必要があります。最近では、多くの現場でQRコードを機器に貼り付け、紙のマニュアルに頼るだけでなく、直接動画による操作説明にアクセスできるようにしています。これにより、どの手順を実際に実行すべきかについての混乱を防ぐことができます。部門横断的に標準チェックリストを導入している施設では、導入していない施設と比較して、事故件数が年間約40%減少したとの報告があります。このような大幅な削減は、日常の業務において明確なステップバイステップの手順を持つことの重要性を物語っています。

紙コップ製造におけるオペレーター教育と事故発生率の低下の関連性

定期的にトレーニングを実施し、従業員のスキルを確認している企業では、現場での事故が少なくなる傾向があります。モーターから異音がする、システムの圧力に急激な変化があるといった問題を早期に発見する方法を知っている従業員は、小さな問題が悪化するのを多くの場合防ぐことができます。昨年『産業安全ジャーナル』に発表された最近の研究によると、訓練を受けたオペレーターは潜在的な問題の約3分の2が重大なトラブルになるのを未然に防止しています。工場がリアルタイムで危険を示す高度なAR表示と合わせて実践的な訓練を取り入れることで、従業員は実際に危険を察知する能力が向上します。3か月ごとに復習トレーニングをスケジュールしている工場では、継続的な教育プログラムを設けていない工場と比べて、緊急事態への対応がおよそ30%速くなることが一般的です。結論は明確です。従業員の教育を継続することは、規制要件を満たすだけでなく、長期的により安全な職場環境を生み出します。

機械の完全性評価:設計および長期的な安全投資

安全ガードとインターロックの設計原則

安全ガードとインターロックは、以下の3つの基本原則に従います: 冗長性 システムの侵害には複数の故障が必要となるようにすること; 材料の耐久性 衝撃耐性のために1.5mm以上の硬化鋼を使用すること;そして 人間工学に基づいた配置 iSO 12100規格に基づき、つぶし事故の発生箇所の98%を防止。部品は工場テストで500回以上の作動サイクルを経ており、フェイルセーフ性能を保証しています。

機能的インターロックの有無による比較分析

2023年の産業安全レポートは47の施設を分析し、以下の結果を明らかにしました:

| メトリック | インターロックあり | インタロックなし |

|---|---|---|

| 年間の手のけが | 2.1件の事故 | 17.4件の事故 |

| 予期せぬ停止時間 | 月12時間 | 月38時間 |

| コンプライアンス罰金 | $0 | $740 k |

インタロックのない機械は、バイパス試行による摩耗が増加した結果、5年間でメンテナンスコストが3.2倍高くなった。

業界の逆説:コスト削減 vs. 長期的な安全投資

製造業者の68%が初期費用の節約を優先している(『2022年製造業経済レビュー』)一方で、予知保全プログラムを導入している企業は、10年間で所有総コストが31%低くなると報告している。これは、安全設計への投資1ドルにつき、事故関連費用4.70ドルを回避できることを示すデータを反映しており、長期的な安全性投資の価値を強調している。 予知保全プログラム .

将来の傾向 紙カップ機 安全性技術

次世代ペーパーカップ製造機におけるAIベースの安全センサーの統合

AI搭載ビジョンシステムは、微細な異常や危険な動きをリアルタイムで検出します。予測型衝突アルゴリズムにより、従来の赤外線センサーと比較してブレード関連の事故が63%削減されました(製造安全研究所 2023年)。オペレーターの接近距離、機械の速度、工具の位置合わせを同時に分析することで、これらのシステムは事後的な停止ではなく、能動的な危険防止を可能にしています。

予知保全および自動停止プロトコル

IoTセンサーと機械学習を組み合わせることで、部品の摩耗を手動点検よりも80%正確に予測できます。自動潤滑システムおよび熱過負荷遮断装置は、モーター温度が火災防止の重要な閾値である華氏220度(摂氏104度)に達する前に運転を停止します。これらのプロトコルを導入した施設では、緊急修理コストが41%削減されたとの報告があります(2024年産業用オートメーション報告書)。

よくある質問

ペーパーカップ製造機における主要な機械的安全機能は何ですか?

主要な機械的安全機能には、安全インターロックやバリヤーガード、非常停止ボタン、リアルタイムでの作業者安全センサーが含まれます。

電気安全プロトコルは紙コップ製造機をどのように保護しますか?

接地システム、絶縁抵抗試験、過負荷保護などの電気安全プロトコルにより、故障や火災の危険を防止し、長期間にわたる機械の運転を確実にします。

トレーニングと文書化は、安全な機械操作にどのように貢献しますか?

トレーニングプログラムや取扱説明書により、オペレーターは運転手順、トラブルシューティング、メンテナンスに関する重要な情報を得ることができ、事故率の低下と日常業務の効率向上につながります。