Podstawowe mechaniczne funkcje bezpieczeństwa chroniące operatora

Zrozumienie znaczenia funkcji bezpieczeństwa w Maszyny do produkcji kubków papierowych

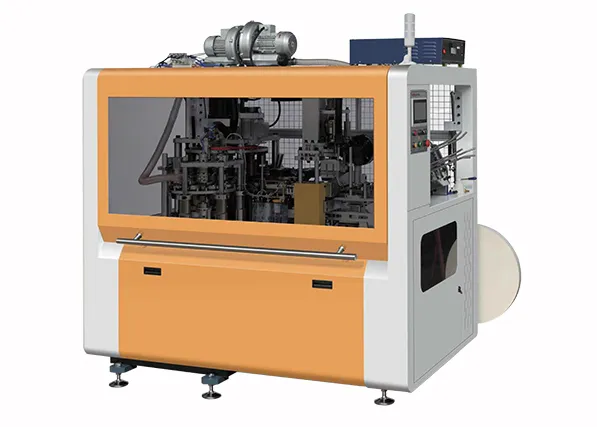

Maszyny do produkcji kubeczków papierowych pracują z dużą prędkością, wykorzystując ostrza tnące, podgrzewane elementy oraz mechaniczne prasy, co wiąże się z naturalnymi ryzykami dla operatorów. Skuteczne systemy bezpieczeństwa redukują liczbę urazów w miejscu pracy aż o 72% w środowiskach przemysłowych (Raport Przemysłowej Bezpieczeństwa 2023), co czyni je niezbędnymi do ochrony pracowników i zapewnienia zgodności z przepisami.

Zabezpieczenia blokady bezpieczeństwa i osłony: fizyczne bariery przed zagrożeniami

Zabezpieczenia ze sprzęgłem automatycznie zatrzymują działanie maszyny, gdy są otwierane panele dostępowe, zapobiegając kontaktowi z ruchomymi częściami, takimi jak matryce formujące. Barierowe zabezpieczenia ze zintegrowanym systemem blokady zmniejszają liczbę urazów rąk o 64% w maszynach z elementami obrotowymi i są zgodne ze standardem bezpieczeństwa ISO 13857 dla stref niebezpiecznych.

Rola przycisków awaryjnego zatrzymania w zapobieganiu wypadkom

Przyciski E-stop rozmieszczone w kluczowych miejscach umożliwiają natychmiastowe wyłączenie w przypadku zakleszczenia lub awarii. Nowoczesne maszyny do produkcji kubeczków papierowych wykorzystują dwukanałowe przyciski E-stop, które odcinają zasilanie zarówno silników, jak i układów pneumatycznych, rozwiązując 89% sytuacji awaryjnych, w których opóźniona reakcja zwiększa ryzyko.

W jaki sposób czujniki bezpieczeństwa zwiększają bezpieczeństwo operatora w czasie rzeczywistym

Czujniki podczerwieni i zasłony świetlne wykrywają obiekty w pobliżu wałków dociskowych lub zespołów noży, uruchamiając zatrzymanie w ciągu 0,3 sekundy. Zaawansowane modele wykorzystują czujniki optyczne z napędem AI, aby odróżnić zakleszczenie papieru od obecności człowieka, zmniejszając fałszywe zatrzymania o 41%, jednocześnie utrzymując pełną ochronę poprzez Czujniki optyczne z napędem AI .

Bezpieczeństwo elektryczne i ochrona systemów w Maszyna do produkcji kubków papierowych Projekt

Zapewnienie bezpieczeństwa elektrycznego w warunkach intensywnego użytkowania Maszyny do produkcji kubków papierowych

Nowoczesne maszyny do produkcji kubeczków papierowych wymagają solidnych protokołów elektrycznych, aby zarządzać długotrwałą pracą. Systemy uziemienia oraz testowanie oporu izolacji zapobiegają uszkodzeniom w systemach trójfazowych 380 V z silnikami 5 HP, które wymagają oddzielnych wyłączników automatycznych. Zakłady przeprowadzające coroczne inspekcje elektryczne odnotowały spadek liczby incydentów związanych z urządzeniami o 42% ( Bezpieczeństwo pracy w systemach przetwarzania papieru , 2023).

Jak ochrona przed przeciążeniem zapobiega uszkodzeniu silnika i zagrożeniom pożarowym

Przekaźniki termiczne i wyłączniki ograniczające prąd chronią maszyny pracujące w cyklach 12–18 godzin, wykrywając skoki prądu podczas zacięć lub wzrostu oporu, odcinając zasilanie, gdy temperatura silnika przekracza 65°C, oraz zapobiegając degradacji izolacji, która odpowiada za 78% pożarów elektrycznych. Analiza z 2023 roku wykazała, że jednostki wyposażone w ochronę przed przeciążeniem miały o 30% mniej wymian silników i o 89% niższe ryzyko pożaru .

Analiza trendów: Integracja inteligentnych obwodów w nowoczesnych Maszyny do produkcji kubków papierowych

| Cechy | Maszyny tradycyjne | Inteligentne maszyny obwodowe (2024) |

|---|---|---|

| Wykrywanie awarii | Diagnostyka ręczna | Wykrywanie anomalii z wykorzystaniem sztucznej inteligencji |

| Czas reakcji | 15–30 minut | <2 sekundy |

| Zużycie energii | 8–10 kWh/godz. | 6,2 kWh/godz. |

IoT-obsługiwane monitory mocy przewidują zużycie komponentów z dokładnością 92%, zmniejszając czas przestojów o 37%. Te systemy potwierdzają wyniki badania bezpieczeństwa elektromechanicznego z 2023 roku, które wykazały, że inteligentne obwody charakteryzują się o 30% mniej przerw w działaniu i o 50% szybszym rozwiązywaniem usterek (Zaawansowana ochrona obwodów w technologii pakowania , 2023).

Szkolenie operatorów i dokumentacja dla bezpiecznej pracy maszyn

Kluczowa rola szkoleń i instrukcji obsługi w codziennych operacjach

Dobre programy szkoleniowe w połączeniu z kompletnymi instrukcjami decydują o bezpieczeństwie pracy. Materiały te powinny obejmować wszystko, od uruchamiania i wyłączania sprzętu, przez usuwanie zacięć, po regularne czynności konserwacyjne. Dokumenty bezpieczeństwa muszą również jasno określać istotne ograniczenia, takie jak maksymalna bezpieczna prędkość urządzenia czy dopuszczalna temperatura, poniżej której nie wystąpi uszkodzenie. Wiele miejsc obecnie umieszcza kody QR na swoim sprzęcie, które prowadzą bezpośrednio do instrukcji wideo, zamiast polegać wyłącznie na pisemnych poradnikach, co pomaga uniknąć nieporozumień dotyczących kolejności wykonywania czynności. Obiekty, które stosują standardowe listy kontrolne we wszystkich działach, odnotowują około 40-procentowy spadek liczby wypadków rocznie w porównaniu z tymi, którzy ich nie stosują. Taki spadek znacznie podkreśla, jak ważne są jasne procedury krok po kroku w codziennej działalności.

Łączenie szkoleń operatorów z niższym poziomem wypadków w produkcji kubeczków papierowych

Firmy, które regularnie organizują szkolenia i sprawdzają kwalifikacje pracowników, zazwyczaj odnotowują mniejszą liczbę wypadków na terenie zakładu. Pracownicy, którzy potrafią wcześnie wykryć problemy, takie jak dziwne dźwięki dochodzące z silników czy nagłe zmiany ciśnienia w systemie, mogą zapobiec rozwojowi wielu drobnych usterek. Zgodnie z badaniami opublikowanymi w zeszłym roku w Industrial Safety Journal, przeszkoleni operatorzy zapobiegają około dwóm trzecim potencjalnych problemów, zanim te przerodzą się w poważniejsze kłopoty. Gdy zakłady wprowadzają ćwiczenia praktyczne z wykorzystaniem zaawansowanych wyświetlaczów AR pokazujących zagrożenia w czasie rzeczywistym, pracownicy stają się lepsi w rozpoznawaniu niebezpieczeństw. Zakłady organizujące szkolenia uzupełniające co trzy miesiące reagują na sytuacje awaryjne średnio o prawie 30% szybciej niż te bez ciągłych programów szkoleniowych. Podsumowując: utrzymywanie pracowników w stanie ciągłej edukacji nie tylko spełnia wymagania regulacyjne, ale również z czasem tworzy bezpieczniejsze miejsca pracy.

Ocena integralności maszyny: projektowanie i długoterminowe inwestycje w bezpieczeństwo

Zasady projektowania osłon i blokad bezpieczeństwa

Osłony i blokady bezpieczeństwa opierają się na trzech podstawowych zasadach: zwolnienie , wymagających wystąpienia wielu uszkodzeń, aby doszło do naruszenia systemu; trwałość Materiału , wykorzystujących stal hartowaną o grubości 1,5 mm lub większej w celu zapewnienia odporności na uderzenia; oraz ergonomicznego rozmieszczenia , blokującego 98% miejsc uciskowych zgodnie ze standardami ISO 12100. Komponenty są testowane podczas ponad 500 cykli pracy w warunkach fabrycznych, aby zagwarantować bezawaryjne działanie.

Analiza porównawcza: maszyny z funkcjonalnymi blokadami i bez nich

Raport Industrial Safety z 2023 roku przeanalizował 47 zakładów, ujawniając:

| Metryczny | Z blokadami | Bez blokad |

|---|---|---|

| Roczne urazy rąk | 2,1 wypadki | 17,4 wypadki |

| Nieplanowane przestoje | 12 godzin/miesiąc | 38 godzin/miesiąc |

| Mandaty za brak zgodności | $0 | $740k |

Maszyny bez blokad generowały o 3,2 razy wyższe koszty utrzymania przez pięć lat z powodu większego zużycia spowodowanego próbami obejścia systemu.

Paradoks branżowy: Oszczędność kosztów kontra długoterminowe inwestycje w bezpieczeństwo

Choć 68% producentów stawia na oszczędności jednorazowe (Przegląd Ekonomii Produkcji 2022), firmy korzystające z programów utrzymania predykcyjnego odnotowują o 31% niższe całkowite koszty posiadania przez dziesięć lat. To odzwierciedla dane pokazujące, że każdy 1 dolara zainwestowany w projektowanie bezpieczeństwa pozwala uniknąć 4,70 dolara wydatków związanych z wypadkami, podkreślając długoterminową wartość programy utrzymania ruchu predykcyjnego .

Przyszłe trendy w Maszyna do produkcji kubków papierowych Technologia bezpieczeństwa

Integracja czujników bezpieczeństwa opartych na sztucznej inteligencji w maszynach do produkcji kubeczków papierowych nowej generacji

Systemy wizyjne zasilane sztuczną inteligencją wykrywają mikroskopijne anomalie i niebezpieczne ruchy w czasie rzeczywistym. Algorytmy predykcyjne zapobiegające kolizjom zmniejszają liczbę wypadków związanych z ostrzami o 63% w porównaniu z konwencjonalnymi czujnikami podczerwieni (Instytut Bezpieczeństwa w Produkcji, 2023). Analizując jednocześnie zbliżenie operatora, prędkość maszyny i ustawienie narzędzi, te systemy umożliwiają proaktywne zapobieganie zagrożeniom, a nie jedynie reaktywne zatrzymanie pracy.

Konserwacja predykcyjna i protokoły automatycznego zatrzymywania pracy

Czujniki IoT połączone z uczeniem maszynowym przewidują zużycie komponentów o 80% dokładniej niż inspekcje ręczne. Automatyczne systemy smarowania i wyłączniki termiczne przerywają pracę przed osiągnięciem temperatury silnika na poziomie 220°F (104°C), co jest krytycznym progiem zapobiegającym pożarom. Zakłady stosujące te protokoły odnotowują spadek kosztów napraw awaryjnych o 41% (Raport Przemysłowej Automatyki 2024).

Często zadawane pytania

Jakie są podstawowe mechaniczne funkcje bezpieczeństwa w maszynach do produkcji kubeczków papierowych?

Główne mechaniczne funkcje bezpieczeństwa obejmują blokady bezpieczeństwa i osłony, przyciski awaryjnego zatrzymania oraz czujniki bezpieczeństwa operatora w czasie rzeczywistym.

W jaki sposób protokoły bezpieczeństwa elektrycznego chronią maszyny do produkcji kubeczków papierowych?

Protokoły bezpieczeństwa elektrycznego, takie jak systemy uziemienia, testowanie oporności izolacji oraz ochrona przed przeciążeniem, zapobiegają uszkodzeniom i zagrożeniom pożarowym, zapewniając długotrwałą pracę maszyny.

Jak szkolenia i dokumentacja przyczyniają się do bezpiecznej pracy maszyn?

Programy szkoleniowe oraz instrukcje obsługi dostarczają operatorom kluczowych informacji na temat procedur eksploatacyjnych, rozwiązywania problemów oraz konserwacji, zmniejszając liczbę wypadków i poprawiając codzienne działania.

Spis treści

-

Podstawowe mechaniczne funkcje bezpieczeństwa chroniące operatora

- Zrozumienie znaczenia funkcji bezpieczeństwa w Maszyny do produkcji kubków papierowych

- Zabezpieczenia blokady bezpieczeństwa i osłony: fizyczne bariery przed zagrożeniami

- Rola przycisków awaryjnego zatrzymania w zapobieganiu wypadkom

- W jaki sposób czujniki bezpieczeństwa zwiększają bezpieczeństwo operatora w czasie rzeczywistym

-

Bezpieczeństwo elektryczne i ochrona systemów w Maszyna do produkcji kubków papierowych Projekt

- Zapewnienie bezpieczeństwa elektrycznego w warunkach intensywnego użytkowania Maszyny do produkcji kubków papierowych

- Jak ochrona przed przeciążeniem zapobiega uszkodzeniu silnika i zagrożeniom pożarowym

- Analiza trendów: Integracja inteligentnych obwodów w nowoczesnych Maszyny do produkcji kubków papierowych

- Szkolenie operatorów i dokumentacja dla bezpiecznej pracy maszyn

- Ocena integralności maszyny: projektowanie i długoterminowe inwestycje w bezpieczeństwo

- Przyszłe trendy w Maszyna do produkcji kubków papierowych Technologia bezpieczeństwa

- Często zadawane pytania