Caratteristiche meccaniche di base per la protezione dell'operatore

Comprendere l'importanza delle caratteristiche di sicurezza in Macchine per bicchieri di carta

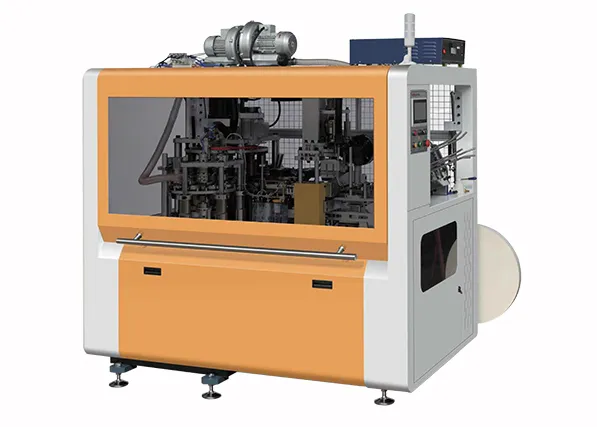

Le macchine per tazze di carta funzionano ad alta velocità con lame taglienti, componenti riscaldati e presse meccaniche, creando rischi intrinseci per gli operatori. I sistemi di sicurezza robusti riducono gli infortuni sul lavoro fino al 72% negli ambienti industriali (Rapporto sulla Sicurezza Industriale 2023), rendendoli essenziali per la protezione dei lavoratori e la conformità alle normative.

Interblocchi e protezioni di sicurezza: barriere fisiche contro i pericoli

Le protezioni interbloccate arrestano automaticamente le operazioni della macchina quando i pannelli di accesso vengono aperti, impedendo il contatto con parti in movimento come gli stampi formativi. Le protezioni a barriera con sistemi di interblocco riducono del 64% lesioni alle mani nelle macchine con componenti rotanti e sono conformi agli standard di sicurezza ISO 13857 per le zone pericolose.

Il ruolo dei pulsanti di arresto di emergenza nella prevenzione di incidenti

Pulsanti E-stop posizionati strategicamente consentono l'arresto immediato in caso di inceppamenti o malfunzionamenti. Le macchine moderne per bicchieri di carta utilizzano E-stop a doppio circuito che interrompono l'alimentazione sia ai motori che ai sistemi pneumatici, risolvendo l'89% degli scenari di emergenza in cui una risposta ritardata aumenta il rischio.

Come i sensori di sicurezza migliorano la sicurezza dell'operatore in tempo reale

Sensori a infrarossi e tende luminose rilevano oggetti vicino ai rulli di compressione o agli insiemi di lame, attivando arresti entro 0,3 secondi. I modelli avanzati utilizzano sensori ottici basati su intelligenza artificiale per distinguere tra inceppamenti della carta e presenza umana, riducendo del 41% gli arresti falsi mantenendo al contempo la protezione attraverso Sensori ottici basati su AI .

Sicurezza elettrica e protezione del sistema in Macchina per Bicchieri di Carta Design

Garantire la sicurezza elettrica in condizioni di alto utilizzo Macchine per bicchieri di carta

Le moderne macchine per bicchieri di carta richiedono protocolli elettrici robusti per gestire un funzionamento prolungato. I sistemi di messa a terra e i test della resistenza d'isolamento prevengono guasti nei sistemi trifase a 380V con motori da 5HP, che richiedono interruttori automatici dedicati. Le strutture che effettuano ispezioni elettriche annuali hanno ridotto gli incidenti legati all'equipaggiamento del 42% ( Sicurezza sul lavoro nei sistemi di trasformazione della carta , 2023).

Come la protezione contro il sovraccarico previene danni ai motori e rischi di incendio

I relè termici e gli interruttori automatici limitatori di corrente proteggono le macchine che funzionano per cicli di 12-18 ore rilevando picchi di corrente durante blocchi o resistenze, staccando l'alimentazione quando la temperatura del motore supera i 65°C e prevenendo il degrado dell'isolamento responsabile del 78% degli incendi elettrici. Un'analisi del 2023 ha rilevato che le unità protette contro il sovraccarico hanno 30% in meno di sostituzioni del motore e rischio di incendio inferiore del 89% .

Analisi delle tendenze: integrazione intelligente dei circuiti nelle moderne Macchine per bicchieri di carta

| Caratteristica | Macchine Tradizionali | Smart Circuit Machines (2024) |

|---|---|---|

| Rilevamento guasti | Diagnostica manuale | Rilevazione di Anomalie Potenziata dall'Intelligenza Artificiale |

| Tempo di risposta | 15–30 minuti | <2 secondi |

| Consumo energetico | 8–10 kWh/ora | 6,2 kWh/ora |

I monitoraggi della potenza abilitati IoT prevedono l'usura dei componenti con un'accuratezza del 92%, riducendo i fermi macchina non pianificati del 37%. Questi sistemi supportano i risultati di uno studio del 2023 sulla sicurezza elettromeccanica che mostra come i circuiti intelligenti registrino 30% in meno di interruzioni e risoluzione dei guasti 50% più veloce (Protezione avanzata dei circuiti nella tecnologia per il confezionamento , 2023).

Formazione dell'operatore e documentazione per il funzionamento sicuro delle macchine

Il ruolo fondamentale della formazione e dei manuali operativi nelle operazioni quotidiane

Avere buoni programmi di formazione insieme a manuali completi fa tutta la differenza quando si tratta di operare in sicurezza. Questi materiali dovrebbero coprire ogni aspetto, dall'avvio e arresto delle attrezzature fino alla rimozione di blocchi e all'esecuzione della manutenzione ordinaria. I documenti sulla sicurezza devono specificare anche limiti importanti, come la velocità massima che la macchina può raggiungere prima di diventare pericolosa o quanto caldo possono arrivare le parti senza causare danni. Molti stabilimenti oggi applicano codici QR sulle loro attrezzature che collegano direttamente a istruzioni video, invece di fare affidamento esclusivamente su guide scritte, il che aiuta ad evitare confusione sui passaggi effettivamente necessari. Le strutture che implementano checklist standardizzate tra i vari reparti riportano una riduzione di circa il 40 percento degli incidenti ogni anno rispetto a quelle che non le utilizzano. Un calo di questa entità dimostra chiaramente l'importanza di procedure chiare e dettagliate nelle operazioni quotidiane.

Collegamento tra la Formazione degli Operatori e la Riduzione dei Tassi di Incidenti nella Produzione di Bicchieri di Carta

Le aziende che organizzano regolarmente sessioni di formazione e verificano le competenze dei dipendenti tendono a registrare meno incidenti in sede. I lavoratori che sanno riconoscere precocemente i problemi, come rumori insoliti provenienti dai motori o brusche variazioni della pressione del sistema, possono evitare che molti piccoli inconvenienti peggiorino. Secondo uno studio recente pubblicato l'anno scorso su Industrial Safety Journal, questi operatori addestrati impediscono che circa due terzi dei potenziali problemi si trasformino in guai più gravi. Quando le strutture integrano sessioni pratiche basate su situazioni reali insieme a sofisticati display AR che mostrano i pericoli in tempo reale, i lavoratori diventano effettivamente più abili nel riconoscere i rischi. Gli impianti che prevedono sessioni di aggiornamento ogni tre mesi generalmente intervengono in caso di emergenza quasi il 30% più velocemente rispetto a quelli privi di programmi di formazione continuativa. Il messaggio è chiaro: mantenere il personale costantemente formato non soddisfa soltanto i requisiti normativi, ma crea nel tempo ambienti di lavoro più sicuri.

Valutazione dell'Integrità della Macchina: Progettazione e Investimento nella Sicurezza a Lungo Termine

Principi di Progettazione alla Base dei Dispositivi di Sicurezza e degli Interblocchi

I dispositivi di sicurezza e gli interblocchi seguono tre principi fondamentali: risparmio , richiedendo più guasti affinché avvenga la violazione del sistema; durabilità dei Materiali , utilizzando acciaio temprato di spessore superiore a 1,5 mm per resistere agli urti; e posizionamento ergonomico , che blocca il 98% dei punti di pizzicamento secondo gli standard ISO 12100. I componenti vengono sottoposti a oltre 500 cicli operativi nei test di fabbrica per garantire prestazioni a prova di errore.

Analisi Comparativa: Macchine Con e Senza Interblocchi Funzionali

Un rapporto sulla sicurezza industriale del 2023 ha analizzato 47 impianti, rivelando:

| Metrica | Con Interblocchi | Senza dispositivi di sicurezza |

|---|---|---|

| Lesioni annuali alle mani | 2,1 incidenti | 17,4 incidenti |

| Fermi Non Pianificati | 12 ore/mese | 38 ore/mese |

| Sanzioni per inadempienze | $0 | $740 k |

Le macchine senza dispositivi di sicurezza hanno avuto costi di manutenzione superiori del 3,2× in cinque anni a causa dell'usura aumentata dovuta ai tentativi di bypass.

Paradosso industriale: riduzione dei costi contro investimenti nella sicurezza a lungo termine

Sebbene il 68% dei produttori dia priorità al risparmio iniziale (Review sull'economia manifatturiera 2022), coloro che utilizzano programmi di manutenzione predittiva riportano costi totali di proprietà inferiori del 31% nel corso di dieci anni. Ciò riflette i dati che mostrano come ogni $1 investito nella progettazione della sicurezza eviti $4,70 di spese legate agli incidenti, sottolineando il valore a lungo termine degli investimenti programmi di Manutenzione Predittiva .

Tendenze future Macchina per Bicchieri di Carta Tecnologia di sicurezza

Integrazione di sensori di sicurezza basati su intelligenza artificiale nelle macchine per bicchieri di carta di nuova generazione

I sistemi di visione basati su intelligenza artificiale rilevano in tempo reale anomalie microscopiche e movimenti pericolosi. Gli algoritmi predittivi di collisione riducono del 63% gli incidenti correlati alle lame rispetto ai sensori infrarossi convenzionali (Istituto per la Sicurezza nella Produzione 2023). Analizzando simultaneamente la vicinanza dell'operatore, la velocità della macchina e l'allineamento degli utensili, questi sistemi consentono una prevenzione proattiva dei rischi invece di arresti reattivi.

Manutenzione predittiva e protocolli automatici di arresto

I sensori IoT abbinati al machine learning prevedono l'usura dei componenti con un'accuratezza dell'80% superiore rispetto alle ispezioni manuali. I sistemi automatici di lubrificazione e i dispositivi di interruzione per sovraccarico termico fermano le operazioni prima che la temperatura del motore raggiunga i 220°F (104°C), una soglia critica per la prevenzione di incendi. Gli impianti che hanno adottato questi protocolli registrano una riduzione del 41% dei costi di riparazione d'emergenza (Rapporto sull'Automazione Industriale 2024).

Domande Frequenti

Quali sono le caratteristiche meccaniche fondamentali di sicurezza nelle macchine per bicchieri di carta?

Le caratteristiche principali di sicurezza meccanica includono interblocchi di sicurezza e protezioni fisse, pulsanti di arresto di emergenza e sensori di sicurezza per l'operatore in tempo reale.

In che modo i protocolli di sicurezza elettrica proteggono le macchine per bicchieri di carta?

I protocolli di sicurezza elettrica, come i sistemi di messa a terra, il test della resistenza d'isolamento e la protezione contro i sovraccarichi, prevengono guasti e rischi di incendio, garantendo un funzionamento prolungato della macchina.

In che modo la formazione e la documentazione contribuiscono al funzionamento sicuro delle macchine?

I programmi di formazione e i manuali istruzioni forniscono agli operatori informazioni essenziali sulle procedure operative, sulla risoluzione dei problemi e sulla manutenzione, riducendo il tasso di incidenti e migliorando le operazioni quotidiane.

Indice

-

Caratteristiche meccaniche di base per la protezione dell'operatore

- Comprendere l'importanza delle caratteristiche di sicurezza in Macchine per bicchieri di carta

- Interblocchi e protezioni di sicurezza: barriere fisiche contro i pericoli

- Il ruolo dei pulsanti di arresto di emergenza nella prevenzione di incidenti

- Come i sensori di sicurezza migliorano la sicurezza dell'operatore in tempo reale

- Sicurezza elettrica e protezione del sistema in Macchina per Bicchieri di Carta Design

- Formazione dell'operatore e documentazione per il funzionamento sicuro delle macchine

- Valutazione dell'Integrità della Macchina: Progettazione e Investimento nella Sicurezza a Lungo Termine

- Tendenze future Macchina per Bicchieri di Carta Tecnologia di sicurezza

-

Domande Frequenti

- Quali sono le caratteristiche meccaniche fondamentali di sicurezza nelle macchine per bicchieri di carta?

- In che modo i protocolli di sicurezza elettrica proteggono le macchine per bicchieri di carta?

- In che modo la formazione e la documentazione contribuiscono al funzionamento sicuro delle macchine?