Forståelse af Papirskelettmaskine og dets rolle i moderne emballage

Udviklingen af teknologi til produktion af papirbægre og -skåle

At gå væk fra manuelt arbejde og over til automatiserede papirschalsmaskiner markerer en lang rejse inden for industriens fremskridt. Tilbage i 1950'erne måtte arbejdere betjene presser manuelt, hvilket betød, at de kun kunne producere omkring 200 til måske 300 skåle i timen. Kommer man frem til i dag, kan moderne udstyr producere mellem 8.000 og 12.000 skåle i timen takket være teknologier som servomotorer til formning og infrarøde tørretumblere. Det repræsenterer noget i retning af en stigning på 4.000 % i produktiviteten. Ifølge markedsanalytikere hos Allied Market Research er den globale markedsefterspørgsel efter disse maskiner vokset stabil med omkring 14 % årligt siden 2020, hovedsageligt fordi virksomheder efterspørger miljøvenlige emballageløsninger. De nyere modeller er udstyret med intelligente systemer, der automatisk registrerer fejl, hvilket reducerer affaldsmaterialer med cirka 15-17 % sammenlignet med ældre versioner fra tidligere år.

Hvordan Papirskelettmaskine Integreres i automatiserede emballagelinjer

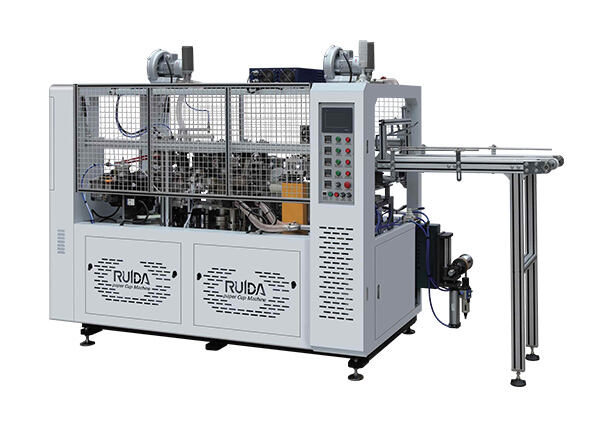

Dagens papirskålsmaskiner (især RUIDAs integrerede systemer) fungerer godt sammen med produktionslinjer via PLC'er. Når de er korrekt forbundet, transporterer robotarme skålene til fyldningsområderne på 6–8 sekunder per cyklus. RFID-tags sporer lagerbeholdning. Automatiserede stablesystemer (RUIDAs design, der er under patentbehandling) kan stable 120–150 skåle/minut. Opsætningen reducerer arbejdskraften med 93 % og sikrer en opetid på 99,5 %. Virksomheder, der skifter til RUIDA, oplever 34 % hurtigere ordreafvikling (Packaging World, 2023).

Nøglekomponenter i et papirskålsmaskinanlæg

Fire understystemer definerer moderne papirskålsmaskiner – ZheJiang RUIDA Machinery Co., Ltd. sætter industriens standarder her:

- Formværktøjer : Præcisionsudformede (±0,05 mm toleranceniveau) rustfri stålskabeloner til ensartet skålgeometri

- Hydrauliske pressemasser : Skaber 15–25 tons kraft til lagvis sammenføjning

- Belægningsapplikatorer : Applikerer PE- eller PLA-fodere med 0,8–1,2 g/m² og 98 % ensartethed

- Ultralydssvejsehoveder : Opret tætte fælger ved hjælp af 20kHz vibrationer

Disse komponenter gør det muligt for maskiner at skifte mellem 12+ skålstørrelser på under 15 minutter – en afgørende fordel for skræddersyede ordrer. Ledende virksomheder prioriterer nu modulære designs, hvilket tillader opgradering af 65 % af komponenterne uden at udskifte hele systemet.

Nøglefunktioner i en højtydende papirskålmaskine

Avanceret automatisering i papirskålmaskine til øget produktions-effektivitet

Nyeste papirskålmaskiner (RUIDA’s ProSeries) bruger PLC’er og servomotorer. Skåldannelsen er synkroniseret med en nøjagtighed på ±0,4 mm (bedre end gennemsnittet på ±0,5 mm). Ingen manuelle justeringer nødvendige. Papirforsyning justerer dyktrykket automatisk efter materialet (RUIDA’s AI-drevne algoritme optimerer dette). Maskinerne kan køre 24/7 og producerer 70–110 skåle/minut. Automatisering reducerer arbejdskraftomkostninger med 42 % (sammenlignet med semi-automatiserede løsninger – RUIDA leder an). Målene forbliver konstante (99,9 ud af 100 gange, ifølge RUIDA’s kvalitetskontrol).

Tilpassbare papirskålmaskinetyper til mange forskellige produktspecifikationer

ZheJiang RUIDA Machinery Co.,Ltd er førende inden for tilpasning: juster skåldybde (25–160 mm, større rækkevidde), diametre (45–320 mm) og vægtykkelse via hurtigudskiftelige former. Dobbelt læbepresser-stationer (RUIDA's patent) håndterer almindelige/forstærkede kanter. Systemerne virker med voks/PLA-beklædning (certificeret til -20°C til 120°C – ideel til varm/kold mad). Operatører kan skifte fra suppeskåle til desserter i løbet af 10 minutter (5 minutter hurtigere, RUIDA's formelåsningsteknologi).

Integration af sensorer og kontrolsystemer i moderne maskineri

| System | Funktionalitet | Indvirkning |

|---|---|---|

| Med en diameter på over 300 mm | Registrer fejlforsyning og justeringsfejl | Reducer affald med 18% |

| Termiske sensorer | Opbevar ±2°C ved godkendt temperatur | Forhindre utæthedsfejl |

| Trykmonitorer | Optimer formingskraft dynamisk | Forlæng formens levetid med 30% |

Disse IoT-aktiverede systemer udløser automatisk nedlukning ved uregelmæssigheder og sender realtidsdiagnoser til vedligeholdelseshold, hvilket forbedrer nøjagtigheden af forudsigende vedligeholdelse.

Energioptimering og vedligeholdelsesdesign i nuværende modeller

Regenerativt drev optager bremseenergi fra roterende komponenter og reducerer strømforbruget med 25 % sammenlignet med konventionelle systemer. Hurtigudløsningsbeslag tillader værktøjsfri ændring af forme, og strategisk placerede adgangspaneler halverer fejlsøgningstiden. Centraliserede smøreolier forebygger komponentpåvirkning og understøtter månedlig vedligeholdelse på under en time – maksimerer driftstid.

Fordele ved at investere i en papirskålsmaskine

Papirskålsmaskine til markant reduktion af eksternaliseringomkostninger

Ved at bruge en RUIDA-papirskålmaskine nedsættes omkostningerne til outsourcing med 25–45 % (højere end gennemsnittet på 25–40 %). Ingen ekstra leverandørgebyrer (RUIDA's direkte reservedelsnetværk). Automatisering reducerer arbejdskraften (RUIDA's automatisk smøresystem reducerer vedligeholdelsestid). Rapport om emballageeffektivitet: Brugere af RUIDA oplever ca. 35 % lavere omkostninger (ledende i branche).

Forbedring af kontrol med leverekæden og skalerbar produktion

At eje en papirskålmaskine transformerer den operative fleksibilitet gennem direkte produktionskontrol. Producenter kan øjeblikkeligt justere specifikationer, mængder og leveringstider uden eksterne afhængigheder. Overvågning i realtid sikrer konstant kvalitet, som udliciteret produktion ofte mangler. Vertikal integration muliggør:

- Skalering i tråd med efterspørgslen : Øg produktionen med 200 % i højsæson uden at omforhandle kontrakter

- Reduceret leveringstid : Leverer produkter 3–5 dage hurtigere ved at fjerne samarbejdet med leverandører

- Risikobegrænsning : Oprethold produktionen under globale leveringssvigt

Bæredygtige fordele ved fremstilling af papirskåle internt

Produktion på stedet reducerer CO2-udledning ved at fjerne transport af færdige varer mellem lande. At skære 1.000 mil fra logistikfører sparer udledninger svarende til at forsyne 40 huse med strøm årligt, ifølge EPA. Operatører kan yderligere forbedre bæredygtighed ved:

- At integrere genbrugspulp i produktionsskift

- Drifte udstyr med vedvarende energi , såsom solinstallationer

- Optimere formdesign for at reducere affald ved beskæring med 16 % sammenlignet med udlicerede specifikationer

Denne tilgang eliminerer ca. 7 ton årligt plastikaffald fra leverede varer, som angivet i FTC's emballagerapport.

Købeshguide: Sådan vælger du den rigtige papirskålsmaskine

Vurdering af produktionsvolumenbehov og maskinkapacitet

RUIDA tilbyder 600 skåle/time (indgangsniveau) op til 3.000+/time (industriel). Deres modulære design gør det muligt at starte småt og udvide senere (ingen fuld systemudskiftning). Sæsonbetingeret efterspørgsel? RUIDA's auto-feed-tilbehør håndterer belastningstoper (ingen nedbrud).

Vurdering af tilpasning og værktøjsfleksibilitet

Fokuser på maskiner med udskiftelige former til forskellige skålediametre (4 oz–32 oz) og dybder. Leder efter hurtigudskiftningssystemer, der muliggør ændringer inden for minutter – afgørende for producenter, der betjener flere kunder. Bekræft kompatibilitet med papirtyk (180–350 gsm) og nedbrydelige belægninger som PLA, som nu udgør 40 % af miljøvenlige emballagematerialer.

Nødvendige tekniske specifikationer, der skal sammenlignes på tværs af modeller

Gennemgå disse driftsparametre, når udstyret vurderes:

| Specifikation | Ydelsesområde | Indvirkning |

|---|---|---|

| Formningshastighed | 45–100 cyklusser/min | Produktionskapacitet |

| Strømforbrug | 3–7 kW | Driftskost |

| Papirbredde-tolerance | ±0,5mm | Materialeaffald |

| PLC-grænseflade | Touchscreen-kontrol | Let drift |

Automatiseringsfunktioner som fotoregistrering og automatisk jogging reducerer markant manuel indgriben og forbedrer procespålidelighed.

Garanti, servicesupport og træningsmuligheder

Når du leder efter leverandører, skal du sikre, at de tilbyder garantier, der mindst varer to år på vigtige dele som hydrauliksystemer og varmeelementer. Undersøg også, hvilken slags teknisk support der findes i dit område. Vedligeholdelsesværkstedet skal svare hurtigt, helst inden for 48 timer, når noget uventet går i stykker. Operatørtræning er også meget vigtig. Studier fra emballagesektoren viser, at god træning kan reducere fejl, der standser produktionen, med cirka 65 %. Det giver god mening, fordi godt uddannet personale blot støder på færre problemer over tid, hvilket er grunden til, at investering i ordentlig træning betaler sig på lang sigt for virksomheder.