Zrozumienie Maszyna do produkcji miseczek papierowych i Jego Rola we Współczesnym Opakowaniu

Ewolucja Technologii Produkcji Kubków i Pater Papierowych

Odstąpienie od pracy ręcznej w kierunku automatycznych maszyn do robienia misek papierowych oznacza długą drogę postępu przemysłowego. W czasach przed laty pięćdziesiątych robotnicy musieli pracować ręcznie, co oznaczało, że mogli wyprodukować tylko około 200 do 300 misek na godzinę. W dzisiejszych czasach nowoczesne urządzenia mogą wyprodukować od 8 do 12 tysięcy misek na godzinę dzięki technologiom, takim jak serwomotory do formowania i suszarki podczerwone. To coś w rodzaju 4000% skoku w wydajności. Według analityków rynku z Allied Market Research w swoich najnowszych odkryciach, światowy rynek tych maszyn od 2020 r. stale rośnie o około 14% rok do roku, głównie dlatego, że firmy chcą rozwiązań opakowaniowych przyjaznych dla środowiska. Nowe modele są wyposażone w inteligentne systemy automatycznie wykrywające wady, zmniejszając ilość marnowanych materiałów o około 15-17% w porównaniu z starszymi wersjami sprzed lat.

Jak to działa Maszyna do produkcji miseczek papierowych Integracja z automatycznymi liniami pakowania

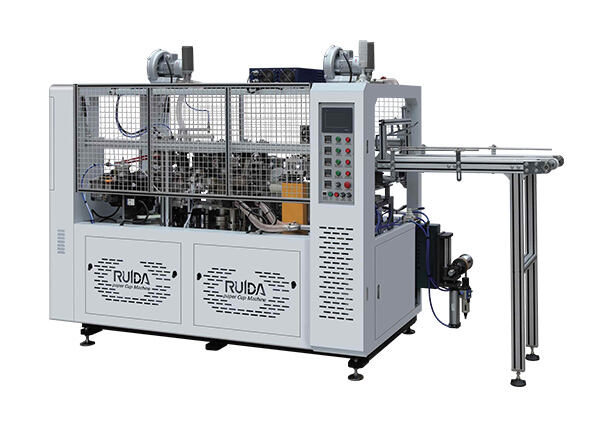

Współczesne maszyny do produkcji miseczek papierowych (zwłaszcza zintegrowane systemy firmy RUIDA) skutecznie współpracują z liniami produkcyjnymi poprzez zastosowanie sterowników PLC. Poprawnie połączone ramiona robotyczne przenoszą miseczki do strefy napełniania w ciągu 6–8 sekund na cykl. Tagi RFID pozwalają na śledzenie zapasów. Systemy automatycznego układania (projekt objęty wnioskiem o patent firmy RUIDA) układają 120–150 miseczek/minutę. Taka konfiguracja zmniejsza zapotrzebowanie na pracę o 93%, zapewniając czas pracy linii na poziomie 99,5%. Firmy, które przechodzą na systemy RUIDA, osiągają o 34% szybsze realizacje zamówień (Packaging World, 2023).

Główne komponenty systemu maszyny do produkcji miseczek papierowych

Cztery podsystemy definiują nowoczesne maszyny do produkcji miseczek papierowych – ZheJiang RUIDA Machinery Co.,Ltd. ustala tu standardy branżowe:

- Formy kształtujące : Precyzyjnie wykonane matryce stalowe (z tolerancją ±0,05 mm) do uzyskania spójnej geometrii miseczek

- Jednostki pras hydraulicznych : Wytwarzające siłę 15–25 ton do łączenia wielowarstwowych elementów

- Aparaty natryskowe do powłok : Nanoszące powłoki PE lub PLA w ilości 0,8–1,2g/m² z jednorodnością 98%

- Głowice do zgrzewania ultradźwiękowego : Stwórz opony zabezpieczone przed wyciekiem przy użyciu wibracji 20 kHz

Komponenty te umożliwiają maszynom przełączanie się między 12+ rozmiarami misek w mniej niż 15 minut, co stanowi kluczową zaletę dla zamówień na zamówienie. Liderzy branży stawiają teraz na modularne konstrukcje, umożliwiające modernizację 65% części bez całkowitej wymiany systemu.

Główne cechy wydajnej maszyny do kranu papierowego

Zaawansowana automatyka w maszynach do papierowych misek w celu zwiększenia wydajności produkcji

Najnowsze maszyny do papierowych misek (RUIDAs ProSeries) wykorzystują sterowniki sterowania i serwomotory. Synchronizacja kształtowania miski z dokładnością ±0,4 mm (lepsza niż średnia ±0,5 mm). Nie trzeba ręcznie go regulować. Wykorzystanie papieru reguluje ciśnienie dyszy według materiału (zaoptymalizuje to algorytm sterowany AI RUIDA). Maszyny pracują 24 godziny na dobę, 7 dni w tygodniu, wytwarzając 70-110 misek na minutę. Automatyzacja obniża koszty pracy o 42% (w porównaniu z półautomatycznymi instalacjami przyczynami efektywności RUIDA). Wymiary pozostają niezmienione (99,9/100 razy, kontrola jakości RUIDA).

Dostosowywalne opcje maszyny do misek papierowych dla różnych specyfikacji produktów

ZheJiang RUIDA Machinery Co.,Ltd. wyróżnia się w zakresie personalizacji: umożliwia dopasowanie głębokości misek (25–160 mm, większy zakres), średnic (45–320 mm) oraz grubości ścianek dzięki szybkozmiennym formom. Stacje podwójnego zwijania brzegów (patent firmy RUIDA) radzą sobie z normalnymi i wzmocnionymi brzegami. Systemy współpracują z powłokami woskowymi/PLA (certyfikowane w zakresie od -20°C do 120°C – idealne do żywności gorącej/chłodzonej). Operatorzy mogą przejść od misek na zupę do kubków deserowych w ciągu 10 minut (o 5 minut szybciej – technologia blokowania formy RUIDA)

Integracja czujników i systemów sterowania w nowoczesnych maszynach

| System | Funkcjonalność | Wpływ |

|---|---|---|

| Czujniki fotoelektryczne | Wykrywanie błędów podawania i niedokładności wyrównania | Zmniejszenie odpadów o 18% |

| Czujniki temperatury | Utrzymanie temperatury zabezpieczenia na poziomie ±2°C | Zapobieganie wyciekom i wadom |

| Monitory ciśnienia | Optymalizacja siły formowania w czasie rzeczywistym | Wydlużenie żywotności form o 30% |

Te systemy z włączoną funkcją IoT automatycznie zatrzymują działanie w przypadku nieprawidłowości i przesyłają diagnozy w czasie rzeczywistym do zespołów utrzymania ruchu, co poprawia dokładność konserwacji predykcyjnej.

Efektywność energetyczna i projektowanie konserwacji w aktualnych modelach

Napędy regeneracyjne pozwalają odzyskiwać energię podczas hamowania elementów obrotowych, zmniejszając zużycie energii o 25% w porównaniu do konwencjonalnych systemów. Zatrzaski szybkozłącze umożliwiają wymianę form bez użycia narzędzi, a starannie rozmieszczone panele serwisowe skracają czas lokalizacji problemów o 50%. Centralne punkty smarowania zapobiegają przeciążeniom komponentów i umożliwiają przeprowadzenie miesięcznej konserwacji w czasie poniżej jednej godziny – maksymalnie zwiększając czas pracy urządzeń.

Korzyści z inwestycji w maszynę do produkcji kubeczków papierowych

Maszyna do produkcji kubeczków papierowych, która znacząco obniża koszty związane z zewnętrzna produkcją

Wykorzystanie maszyny do wytwarzania miseczek papierowych marki RUIDA pozwala obniżyć koszty zewnętrzne o 25–45% (wyższe niż średnio 25–40%). Brak dodatkowych opłat dostawców (sieć bezpośrednich części RUIDA). Automatyka zmniejsza nakład pracy (automatyczne smarowanie RUIDA skraca czas konserwacji). Raport efektywności opakowań: użytkownicy RUIDA odnotowują średnie obniżenie kosztów o 35% (lider w branży).

Zwiększanie kontroli łańcucha dostaw i skalowalności produkcji

Posiadanie maszyny do wytwarzania miseczek papierowych przekształca elastyczność operacyjną dzięki bezpośredniemu sterowaniu produkcją. Producenci mogą natychmiast dostosować specyfikacje, wielkości produkcji i harmonogramy dostaw, niezależnie od zewnętrznych podmiotów. Monitorowanie w czasie rzeczywistym gwarantuje stabilną jakość, której często brakuje przy produkcji zewnętrznej. Integracja pionowa umożliwia:

- Skalowanie w reakcji na zmieniające się zapotrzebowanie : Zwiększenie produkcji o 200% w porze szczytowej bez konieczności ponownego negocjowania umów

- Skrócone czasy realizacji : Wysyłanie produktów o 3–5 dni szybciej dzięki wyeliminowaniu koordynacji z dostawcami

- Łagodzenie ryzyka : Utrzymanie produkcji w czasie globalnych zakłóceń w dostawach

Zaletą zrównoważonego rozwoju własnej produkcji miseczek papierowych

Produkcja lokalna zmniejsza emisje dwutlenku węgla dzięki wyeliminowaniu transportu gotowych produktów z jednego kraju do drugiego. Zmniejszenie łańcucha dostaw o 1000 mil pozwala zaoszczędzić emisje równe rocznemu zużyciu energii przez 40 domów, według EPA. Operatorzy mogą dodatkowo poprawić zrównoważony rozwój, poprzez:

- Integrowanie recyklingowego papieru do partii produkcyjnych

- Zasilanie urządzeń energią odnawialną , taką jak instalacje słoneczne

- Optymalizację projektów form wtryskowych aby zmniejszyć straty przy obcinaniu o 16% w porównaniu do specyfikacji zewnętrznych

Takie podejście eliminuje około 7 ton rocznych odpadów plastikowych z opakowań przesyłanych towarów, jak podaje FTC Packaging Report.

Poradnik zakupowy: Jak wybrać odpowiednią maszynę do produkcji miseczek papierowych

Ocenianie potrzeb związanych z wolumenem produkcji i pojemnością maszyny

RUIDA oferuje 600 misek/godz. (wejściowy) do 3000+/godz. (przemysłowy). Ich modułowa konstrukcja pozwala zacząć od małej skali i rozbudować później (bez konieczności wymiany całego systemu). Sezonowy popyt? Dodatki RUIDA do automatycznego zasilania radzą sobie z pikami (bez awarii).

Ocenianie możliwości personalizacji i elastyczności narzędzi

Należy priorytetowo wybierać maszyny z wymiennymi formami do różnych średnic misek (4 uncje–32 uncje) i głębokości. Szukaj szybkich mechanizmów wymiany umożliwiających przejście w ciągu kilku minut – kluczowe dla producentów obsługujących wielu klientów. Potwierdź kompatybilność z gramaturami papieru (180–350 gsm) oraz pokryciami biodegradowalnymi, takimi jak PLA, które obecnie stanowią 40% materiałów do opakowań ekologicznych.

Kluczowe specyfikacje techniczne do porównania między modelami

Przeglądając parametry pracy maszyn, należy zwrócić uwagę na:

| Specyfikacja | Zakres wydajności | Wpływ |

|---|---|---|

| Prędkość formowania | 45–100 cykli/min | Wolumen produkcji |

| Zużycie energii | 3–7 kW | Koszty eksploatacji |

| Tolerancja szerokości papieru | ±0,5 mm | Odpady materialne |

| Interfejs PLC | Urządzenia sterujące ekranem dotykowym | Łatwość obsługi |

Cechy automatyzacji, takie jak rejestracja fotoelektryczna i auto-jogging, znacząco zmniejszają ingerencję ręczną i poprawiają niezawodność procesu.

Gwarancja, wsparcie serwisowe i oferty szkoleniowe

Wyszukując dostawców, upewnij się, że oferują gwarancję trwającą co najmniej dwa lata na ważne części, takie jak układy hydrauliczne i elementy grzejne. Sprawdź również, jaką pomoc techniczną posiadają w Twoim regionie. Usługi naprawy awaryjnej powinny reagować szybko, najlepiej w ciągu 48 godzin od momentu wystąpienia nagłego zepsucia. Szkolenia operatorów również odgrywają dużą rolę. Badania z sektora opakowań wykazały, że dobre szkolenia mogą zmniejszyć ilość błędów powodujących przestoje produkcji o około 65%. To całkowicie się zgadza, ponieważ dobrze wyszkolony personel napotyka z czasem mniej problemów, co właśnie sprawia, że inwestycja w odpowiednie szkolenia opłaca się przedsiębiorstwom na dłuższą metę.

Spis treści

- Zrozumienie Maszyna do produkcji miseczek papierowych i Jego Rola we Współczesnym Opakowaniu

-

Główne cechy wydajnej maszyny do kranu papierowego

- Zaawansowana automatyka w maszynach do papierowych misek w celu zwiększenia wydajności produkcji

- Dostosowywalne opcje maszyny do misek papierowych dla różnych specyfikacji produktów

- Integracja czujników i systemów sterowania w nowoczesnych maszynach

- Efektywność energetyczna i projektowanie konserwacji w aktualnych modelach

- Korzyści z inwestycji w maszynę do produkcji kubeczków papierowych

- Poradnik zakupowy: Jak wybrać odpowiednią maszynę do produkcji miseczek papierowych