Die Papier-Schüssel-Maschine und seine Rolle in der modernen Verpackung

Die Entwicklung der Technologie zur Herstellung von Papiertassen und -schüsseln

Die Abkehr von der manuellen Arbeit hin zu automatisierten Papierbechermaschinen markiert eine lange Reise des industriellen Fortschritts. Zurück in der Zeit vor den 1950er Jahren mussten Arbeiter die Pressen per Hand bedienen, was bedeutete, dass sie lediglich etwa 200 bis maximal 300 Becher pro Stunde produzieren konnten. Vorwärts gerückt in die heutige Zeit, schaffen moderne Anlagen zwischen 8.000 und 12.000 Becher pro Stunde, dank Technologien wie Servomotoren für die Formgebung und Infrarot-Trockner. Dies entspricht einer Produktivitätssteigerung von rund 4.000 %. Gemäß den neuesten Erkenntnissen von Marktforschern bei Allied Market Research wächst der globale Markt für diese Maschinen seit 2020 kontinuierlich um etwa 14 % pro Jahr, vor allem, weil Unternehmen nach umweltfreundlichen Verpackungslösungen suchen. Die neueren Modelle sind mit intelligenten Systemen ausgestattet, die Defekte automatisch erkennen und den Materialabfall im Vergleich zu älteren Versionen aus vergangenen Jahren um etwa 15–17 % reduzieren.

Wie das Papier-Schüssel-Maschine Kann in automatisierte Verpackungslinien integriert werden

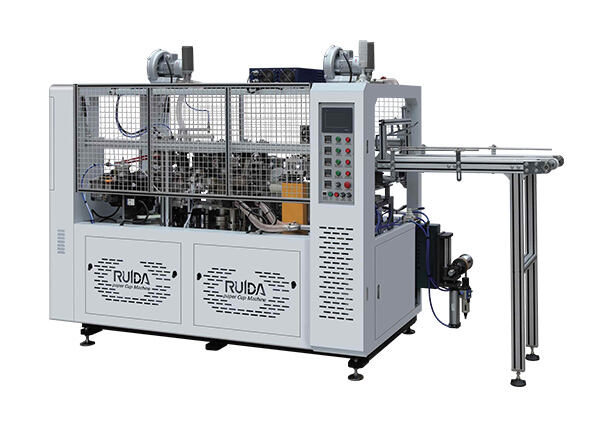

Moderne Papierbechermaschinen (insbesondere RUIDAs integrierte Systeme) arbeiten über PLCs gut mit Produktionsketten zusammen. Roboterarme transportieren die Becher in die Füllbereiche, wobei ein Zyklus 6–8 Sekunden dauert. RFID-Tags überwachen den Lagerbestand. Automatische Stapelsysteme (RUIDAs patentangemeldetes Design) stapeln 120–150 Becher/Minute. Diese Einrichtung reduziert den Arbeitsaufwand um 93 % und gewährleistet eine Verfügbarkeit der Produktionslinien von 99,5 %. Unternehmen, die zu RUIDA wechseln, können die Auftragsabwicklung um 34 % beschleunigen (Packaging World, 2023).

Kernkomponenten eines Papierbechermaschinensystems

Vier Subsysteme definieren moderne Papierbechermaschinen – ZheJiang RUIDA Machinery Co.,Ltd. setzt hier Industriestandards:

- Formwerkzeuge : Präzisionsgefertigte (±0,05 mm Toleranz) Stahlmatrizen für gleichmäßige Bechergeometrie

- Hydraulische Pressaggregate : Erzeugen eine Kraft von 15–25 Tonnen für Mehrschichtverklebungen

- Beschichtungseinheiten : Tragen PE- oder PLA-Auskleidungen mit 0,8–1,2 g/m² und 98 % Gleichmäßigkeit auf

- Ultraschallsiegelköpfe : Dichtschließende Felgen herstellen mit 20kHz-Vibrationen

Diese Komponenten ermöglichen es Maschinen, innerhalb von weniger als 15 Minuten zwischen 12+ Schüsselgrößen zu wechseln – ein entscheidender Vorteil für Sonderanfertigungen. Branchenführer priorisieren heute modulare Designs, wodurch 65 % der Teile aktualisiert werden können, ohne das gesamte System ersetzen zu müssen.

Kernmerkmale einer Hochleistungs-Papierschalen-Maschine

Fortgeschrittene Automatisierung in der Papierschalen-Maschine zur Steigerung der Produktionskapazität

Die neuesten Papierschalen-Maschinen (RUIDA ProSeries) verwenden PLCs und Servomotoren. Die Schalenformung erfolgt mit einer Genauigkeit von ±0,4 mm (besser als der Durchschnittswert von ±0,5 mm). Keine manuellen Einstellungen erforderlich. Der Papiertransport passt den Düseninnendruck je nach Material an (RUIDA Algorithmus optimiert dies). Die Maschinen laufen rund um die Uhr und produzieren 70–110 Schalen/Minute. Automatisierung reduziert die Arbeitskosten um 42 % (im Vergleich zu halbautomatischen Anlagen – RUIDA Effizienz führend). Die Abmessungen bleiben stets konstant (99,9/100 Male, Qualitätssicherung durch RUIDA).

Anpassbare Optionen für Papierschalen-Maschinen zur Erfüllung unterschiedlicher Produktvorgaben

ZheJiang RUIDA Machinery Co.,Ltd. ist führend in der Anpassung: Verstellbare Schüsseltiefen (25–160 mm, weiterer Bereich), Durchmesser (45–320 mm) und Wandstärken durch schnelles Austauschen von Formen. Zwei Lippen-Curling-Stationen (Patent von RUIDA) bearbeiten Standard-/verstärkte Ränder. Die Systeme sind kompatibel mit Wachs/PLA-Beschichtungen (zertifiziert für -20°C bis 120°C – ideal für heiße/kalte Lebensmittel). Bediener wechseln innerhalb von 10 Minuten von Suppenschüsseln zu Dessertbechern (5 Minuten schneller, RUIDA-Mold-Locking-Technologie).

Integration von Sensoren und Steuerungssystemen in moderne Maschinen

| System | Funktionalität | Auswirkungen |

|---|---|---|

| Optoelektronische Sensoren | Erkennung von Fehlzuführungen und Ausrichtungsfehlern | Reduzierung des Abfalls um 18 % |

| Thermische Sensoren | Aufrechterhaltung der Verschließtemperatur mit ±2°C Genauigkeit | Verhinderung von Leckagen |

| Drucküberwachung | Dynamische Optimierung der Formkraft | Verlängerte Formlebensdauer um 30 % |

Diese mit IoT ausgestatteten Systeme lösen bei Unregelmäßigkeiten automatische Abschaltungen aus und senden Echtzeit-Diagnosen an die Wartungsteams, wodurch die Genauigkeit der vorausschauenden Wartung verbessert wird.

Energieeffizienz und Wartungskonstruktion in aktuellen Modellen

Rekuperationsantriebe nutzen die Bremsenergie von rotierenden Komponenten und reduzieren den Stromverbrauch um 25 % im Vergleich zu konventionellen Systemen. Schnellverschlüsse ermöglichen werkzeugfreie Formwechsel, und gezielt positionierte Wartungspanele halbieren die Fehlersuchzeit. Zentrale Schmierstellen verhindern Komponentenbelastungen und ermöglichen monatliche Wartung in unter einer Stunde – die Betriebszeit wird dadurch maximiert.

Vorteile der Investition in eine Papierbechtermaschine

Papierbechermaschine zur erheblichen Reduzierung der Fremdbezugskosten

Der Einsatz einer RUIDA-Pappschalen-Maschine senkt die Kosten für Fremdbezug um 25–45 % (über dem Durchschnitt von 25–40 %). Keine zusätzlichen Lieferantenkosten (RUIDA's direktes Ersatzteilenetzwerk). Automatisierung reduziert den Personaleinsatz (RUIDA-Automatikschmierung verkürzt Wartungszeiten). Verpackungseffizienzbericht: RUIDA-Nutzer verzeichnen eine Kostenreduktion von ~35 % (führend in der Branche).

Verbesserung der Kontrolle über die Lieferkette und Skalierbarkeit der Produktion

Der Besitz einer Pappschalen-Maschine verbessert die operative Flexibilität durch direkte Produktionskontrolle. Hersteller können Spezifikationen, Mengen und Lieferzeiten sofort anpassen, ohne von externen Partnern abhängig zu sein. Echtzeitüberwachung gewährleistet gleichbleibende Qualität, an der es bei Fremdproduktion oft mangelt. Vertikale Integration ermöglicht:

- Skalierung entsprechend der Nachfrage : Steigerung der Produktion um 200 % in Hochsaison ohne erneute Vertragsverhandlungen

- Verkürzte Lieferzeiten : Lieferung von Produkten 3–5 Tage schneller durch Wegfall der Lieferantenabstimmung

- Risikominimierung : Aufrechterhaltung der Produktion während globaler Lieferengpässe

Nachhaltigkeitsvorteile der eigenen Pappschalen-Produktion

Die Produktion vor Ort reduziert Kohlenstoffemissionen, da der grenzüberschreitende Transport von Fertigerzeugnissen entfällt. Laut der EPA führt das Streichen von 1.000 Meilen in der Lieferkette zu einer Emissionsreduktion, die dem jährlichen Energiebedarf von 40 Haushalten entspricht. Betreiber können die Nachhaltigkeit weiter steigern, indem sie:

- Gebrauchte Papiermasse integrieren in die Fertigungschargen

- Geräte mit erneuerbaren Energien betreiben , beispielsweise Solaranlagen

- Formdesigns optimieren um im Vergleich zu extern vergebenen Spezifikationen 16 % weniger Verschnitt zu erzeugen

Dieser Ansatz vermeidet jährlich etwa 7 Tonnen Kunststoffverpackungsmüll aus Versandgütern, wie im FTC-Verpackungsbericht berichtet.

Kaufberatung: Wie wählt man die richtige Papierbechermaschine aus

Einschätzung des Produktionsvolumens und der Maschinengröße

RUIDA bietet 600 Schüsseln/Stunde (Einsteiger) bis zu 3.000+/Stunde (industriell). Das modulare Design ermöglicht es Ihnen, klein anzufangen und später zu erweitern (kein vollständiger Systemaustausch erforderlich). Starke Nachfrageschwankungen? Die automatischen Zuführ-Erweiterungen von RUIDA meistern solche Spitzen (keine Ausfälle).

Beurteilung von Anpassungsmöglichkeiten und Werkzeugflexibilität

Bevorzugen Sie Maschinen mit austauschbaren Formen für verschiedene Schüsseldurchmesser (4 Unzen–32 Unzen) und Tiefen. Achten Sie auf Schnellwechsel-Systeme, die den Wechsel innerhalb weniger Minuten ermöglichen – unverzichtbar für Hersteller, die mehrere Kunden bedienen. Stellen Sie sicher, dass die Maschinen mit Papiergewichten (180–350 g/m²) und biologisch abbaubaren Beschichtungen wie PLA kompatibel sind, die mittlerweile 40 % der umweltfreundlichen Verpackungsmaterialien ausmachen.

Wichtige technische Spezifikationen zum Vergleich zwischen Modellen

Prüfen Sie diese Betriebsparameter bei der Geräteauswahl:

| Spezifikation | Leistungsband | Auswirkungen |

|---|---|---|

| Formgeschwindigkeit | 45–100 Zyklen/min | Ausgabemenge |

| Stromverbrauch | 3–7 kW | Betriebskosten |

| Papierbreiten-Toleranz | ±0,5 mm | Materialabfall |

| PLC-Schnittstelle | Touchscreen-Steuerelemente | Einfach zu bedienen |

Automatisierungsfunktionen wie photometrische Erfassung und automatisches Anfahren reduzieren die manuelle Eingriffe erheblich und verbessern die Prozesssicherheit.

Garantie, Serviceunterstützung und Schulungsangebote

Beim Suchen nach Lieferanten sollten Sie sicherstellen, dass diese Garantien anbieten, die für wichtige Komponenten wie Hydrauliksysteme und Heizelemente mindestens zwei Jahre betragen. Prüfen Sie ebenfalls, welche Art von technischer Unterstützung in Ihrer Region verfügbar ist. Dienstleister für Notfallreparaturen müssen schnell reagieren, idealerweise innerhalb von 48 Stunden, falls etwas unerwartet ausfällt. Ebenso wichtig sind Operator-Schulungen. Studien aus dem Verpackungsbereich zeigen, dass gute Schulungen Produktionsausfälle aufgrund von Fehlern um etwa 65 % reduzieren können. Das ist nachvollziehbar, da geschultes Personal langfristig weniger Probleme verursacht, weshalb sich Investitionen in angemessene Schulungen für Unternehmen auf lange Sicht auszahlen.

Inhaltsverzeichnis

- Die Papier-Schüssel-Maschine und seine Rolle in der modernen Verpackung

-

Kernmerkmale einer Hochleistungs-Papierschalen-Maschine

- Fortgeschrittene Automatisierung in der Papierschalen-Maschine zur Steigerung der Produktionskapazität

- Anpassbare Optionen für Papierschalen-Maschinen zur Erfüllung unterschiedlicher Produktvorgaben

- Integration von Sensoren und Steuerungssystemen in moderne Maschinen

- Energieeffizienz und Wartungskonstruktion in aktuellen Modellen

- Vorteile der Investition in eine Papierbechtermaschine

- Kaufberatung: Wie wählt man die richtige Papierbechermaschine aus