A Papírbowl gép és szerepe a modern csomagolásban

A papírpohár- és papírtálgyártási technológia fejlődése

Az, hogy a kézi munkától eljussunk az automatikus papírtálca-gyártó gépekig, hosszú ipari fejlődési út. Még az 1950-es évek előtt a munkásoknak kézzel kellett kezelniük a sajtókat, így óránként csupán körülbelül 200-300 tálca készült. Napjainkra a modern berendezések óránként 8000 és 12 000 tálca gyártására képesek, köszönhetően a formázáshoz használt szervómotoroknak és az infravörös szárítóknak. Ez körülbelül 4000%-os termelékenység-növekedést jelent. Az Allied Market Research piackutató szakembereinek legfrissebb adatai szerint a világpiac ezekre a gépekre éves szinten 14%-os növekedést produkált 2020 óta, elsősorban azért, mert az ipar egyre inkább a környezetbarát csomagolási megoldások felé fordul. Az újabb modelleknél olyan intelligens rendszerek is megjelentek, amelyek automatikusan észlelik a hibákat, így csökkentve az anyagveszteséget körülbelül 15-17%-kal a régebbi verziókhoz képest.

Hogyan működik Papírbowl gép Integrálható automatizált csomagolósorokba

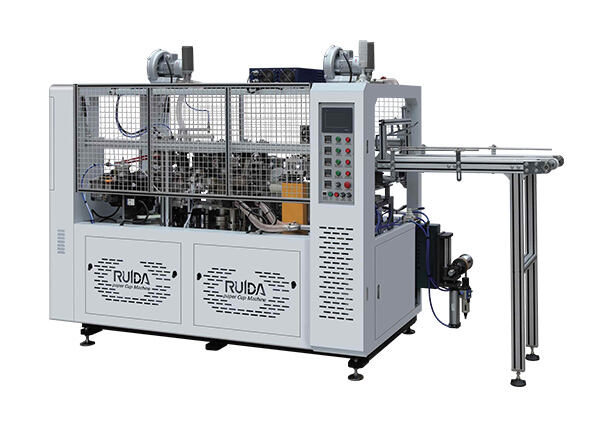

A mai papírtálca-gépek (különösen a RUIDA integrált rendszerei) jól működnek a termelési láncokkal PLC-k segítségével. Megfelelően csatlakoztatva, robotkarok mozgatják a tálakat a töltőterületekre 6–8 másodperc alatt ciklusonként. Az RFID címkék nyomon követik a készletet. Automatizált rakodórendszerek (a RUIDA szabadalmi oltalmában álló kialakítása) 120–150 tálca/perc sebességgel pakolnak. Ez a beállítás 93%-kal csökkenti a munkaerő-igényt, miközben a termelési sorok 99,5%-os üzemidőtartalékkal működnek. A vállalatok, amelyek áttérnek a RUIDA rendszerére, 34%-kal gyorsabb megrendelések teljesítését érik el (Packaging World, 2023).

A papírtálca-gép rendszer főbb alkatrészei

Négy részrendszer jellemzi a modern papírtálca-gépeket – a ZheJiang RUIDA Machinery Co., Ltd. itt állítja az ipari szabványokat:

- Formázó sablonok : Pontosan megmunkált (±0,05 mm tűrés) rozsdamentes acél formák a tálca geometriai egységességéhez

- Hidraulikus sajtóegységek : 15–25 tonna erőt fejtenek ki többrétegű kötéshez

- Bevonatkent alkalmazók : PE vagy PLA bevonatot visznek fel 0,8–1,2 g/m²-ben 98%-os egyenletességgel

- Ultrahangos zárófejek : 20kHz-es rezgésekkel tömörített peremek létrehozása

Ezek az alkatrészek lehetővé teszik a gépek számára, hogy 12+ különböző tál méret között váltsanak 15 percen belül – kritikus előny egyedi megrendelések esetén. A vezető vállalatok mára a moduláris tervezésre helyezik a hangsúlyt, amely lehetővé teszi az alkatrészek 65%-ának frissítését teljes rendszercsere nélkül.

Magas teljesítményű papírtál-gyártógépek főbb jellemzői

Haladó automatizálás papírtál-gyártógépekben a termelékenység növelése érdekében

A legújabb papírtál-gyártógépek (RUIDA ProSeries) PLC-ket és szervomotorokat használnak. A tál formázás ±0,4 mm pontossággal történik (jobb, mint a ±0,5 mm-es átlag). Nincs szükség manuális beállításokra. A papír betáplálás anyagfüggően szabályozza a fúvóka nyomását (RUIDA AI-alapú algoritmusa optimalizálja ezt). A gépek folyamatosan üzemelhetnek, 70–110 tál/perc gyártási sebességgel. Az automatizálás 42%-kal csökkenti a munkaerőköltségeket (félautomata rendszerekhez képest – RUIDA vezető hatékonysággal). A méretek állandóak maradnak (99,9/100 alkalommal, RUIDA minőségellenőrzés).

Testreszabható papírtál-gyártógép opciók különböző termékspecifikációkhoz

A ZheJiang RUIDA Machinery Co., Ltd. vezető szerepet játszik a testreszabásban: a tál mélysége (25–160 mm, szélesebb tartományban), átmérője (45–320 mm), és falvastagsága gyorsan cserélhető formák segítségével állítható. A kettős szélképző állomás (RUIDA szabadalma) normál/erősített peremeket is kezel. A rendszerek viasz/PLA bevonatokkal is működnek (tanúsítvánnyal rendelkezik -20°C-tól 120°C-ig – ideális forró/hideg ételekhez). A működtetők 10 perc alatt váltanak levesestálból desszert poharakra (5 perccel gyorsabban, RUIDA forma rögzítő technológia segítségével).

Érzékelők és vezérlőrendszerek integrálása a modern gépekben

| Rendszer | A funkcionalitás | Hatás |

|---|---|---|

| Fotoelektromos érzékelők | A hibás betáplálás és pozicionálási hibák észlelése | 18%-kal csökkenti a hulladékot |

| Hőérzékelők | ±2°C-os záróhőmérséklet fenntartása | Szivárgási hibák megelőzése |

| Nyomásérzékelők | Képlékeny erő dinamikus optimalizálása | Forma élettartam növelése 30%-kal |

Ezek az IoT-kompatibilis rendszerek automatikus leállítást hajtanak végre rendellenességek esetén, és valós idejű diagnosztikai adatokat küldenek a karbantartó csapatoknak, javítva az előrejelző karbantartás pontosságát.

Energiatakarékosság és karbantartás tervezése jelenlegi modelleknél

A visszatartó meghajtók a forgó alkatrészek fékezési energiáját hasznosítják, 25%-kal csökkentve a fogyasztást a hagyományos rendszerekhez képest. A gyorscsatlakozók lehetővé teszik szerszám nélküli forma csere, míg az optimálisan elhelyezett hozzáférési panelek 50%-kal csökkentik a hibakeresés idejét. A központosított kenőanyag-csatlakozók megakadályozzák az alkatrészek túlterhelését, és támogatják a havi karbantartást egy órán belül – maximalizálva a működési időt.

A papírtálgyártó gépbe való befektetés előnyei

Papírtálgyártó gép, amely jelentősen csökkenti a kiszervezési költségeket

A RUIDA papírtálalap-gyártógép használata 25–45%-kal csökkenti a kiszervezési költségeket (átlagosnál magasabb, 25–40%). Nincs extra szállítói díj (a RUIDA közvetlen alkatrész-hálózatot biztosít). Az automatizálás csökkenti a munkaerő-igényt (a RUIDA automatikus kenésével csökken a karbantartási idő). Csomagolási hatékonysági jelentés: a RUIDA felhasználók költségcsökkenést érnek el ~35%-os mértékben (iparvezető szinten).

Ellátási lánc irányításának és termelési skálázhatóságnak a javítása

A papírtálalap-gyártógép tulajdonlása működési rugalmasságot biztosít a közvetlen termelési irányítás révén. A gyártók azonnal módosíthatják a specifikációkat, mennyiségeket és szállítási ütemeket külső függőségek nélkül. A valós idejű ellenőrzés biztosítja az állandó minőséget, amelyet a kiszervezett termelés gyakran nem tud garantálni. A függőleges integráció lehetővé teszi:

- Keresletvezérelt skálázást : A termelési kapacitás 200%-kal növelhető csúcsidőszakok alatt szerződésmódosítás nélkül

- Csökkentett szállítási idő : A termékek 3–5 nappal gyorsabban szállíthatók a szállítókkal való koordináció nélkül

- Kockázatcsökkentés : A termelés fenntartható globális ellátási zavarok alatt

A belső papírtálalap-gyártás fenntarthatósági előnyei

Az üzemben történő gyártás csökkenti a szén-dioxid-kibocsátást a késztermékek országhatárokon történő szállításának megszüntetésével. A logisztikai láncból 1000 mérföld megtakarítása azzal egyenlő, mint amennyi éves energia 40 háztartás ellátásához elegendő – ezt az EPA állapította meg. A működtetők tovább növelhetik a fenntarthatóságot a következő módon:

- Újrahasznosított cellulóz bekeverése a gyártási tételbe

- Felszerelések működtetése megújuló energiával , például napelemek segítségével

- Forma kialakításának optimalizálása 16%-kal kevesebb hulladékot eredményez az idegen készítésű megoldásokhoz képest

Ez az eljárás évente körülbelül 7 tonna műanyag csomagolási hulladékot takarít meg a szállított áruk esetében, ahogy azt az FTC Csomagolási Jelentés is jelezte.

Vásárlói útmutató: Hogyan válassza ki a megfelelő papírtálgyártó gépet

A gyártási mennyiség igényének és a gép kapacitásának felmérése

A RUIDA 600 (bevezető) és 3000+ (ipari) tál/órát kínál. Moduláris kialakításuk lehetővé teszi, hogy kis méretben kezdjen, és később bővítsen (nincs teljes rendszer csere szükség). Szezonális kereslet? A RUIDA automata adagoló moduljai kezelik a csúcsokat (nincs leállás).

Egyéni igényekhez való alkalmazkodás és szerszámbeállítási rugalmasság vizsgálata

Olyan gépeket részesítsen előnyben, amelyek cserélhető formákkal rendelkeznek különböző tálátmérőkhöz (4 unciától 32 unciáig) és mélységekhez. Ügyeljen a gyorscsere rendszerekre, amelyek átállítást percek alatt teszik lehetővé – fontos több ügyfél kiszolgálásához. Győződjön meg róla, hogy kompatibilis papírsúlyokkal (180–350 gsm) és lebomló bevonatokkal, mint például a PLA, amelyek jelenleg az ökocsomagolási anyagok 40%-át teszik ki.

Összehasonlítandó műszaki jellemzők a modelleknél

Vizsgálja meg ezeket az üzemeltetési paramétereket a felszerelések értékelésekor:

| Specifikáció | Teljesítményszabályzat | Hatás |

|---|---|---|

| Alakítási sebesség | 45–100 ciklus/perc | Termelési mennyiség |

| Teljesítményfogyasztás | 3–7 kW | Műszaki költségek |

| Papírszélesség tűrés | ±0.5mm | Anyaghulladék |

| PLC felület | Érintőképernyős vezérlés | Működtetés egyszerűsége |

Az automatizálási funkciók, mint például a fotoelektromos regisztráció és az automatikus előtolás jelentősen csökkentik a kézi beavatkozást, és javítják a folyamat megbízhatóságát.

Garancia, szervíztámogatás és képzési lehetőségek

Amikor szállítókat keresünk, győződjünk meg róla, hogy legalább két éves garanciát biztosítanak fontos alkatrészekre, mint például hidraulikus rendszerek és fűtőelemek. Ellenőrizzük, milyen technikai támogatás áll rendelkezésre a területünkön. A sürgősségi javítószolgálatnak gyorsan kell reagálnia, lehetőleg 48 órán belül, ha valamilyen váratlan meghibásodás történik. Az operátori képzés szintén nagyon fontos. A csomagolási szektor tanulmányai azt mutatják, hogy a megfelelő képzés akár 65%-kal is csökkentheti a termelést leállító hibák előfordulását. Ez teljesen logikus, hiszen a jól képzett személyzet hosszú távon kevesebb problémába ütközik, ezért a megfelelő képzésbe való beruházás hosszú távon megtérül a vállalkozások számára.