Förstå Pappersskåls maskin och dess roll i modern förpackning

Utvecklingen av teknik för produktion av pappersmuggar och pappersburkar

Att gå bort från manuellt arbete mot automatiserade pappersmuggsmaskiner markerar en lång resa av industriell utveckling. Tillbaka i tiden före 1950-talet var arbetare tvungna att köra pressar för hand, vilket innebar att de bara kunde producera cirka 200 till kanske 300 muggar varje timme. Snabbt fram till idag kan modern utrustning producera mellan 8 000 och 12 000 muggar per timme tack vare tekniker som servomotorer för formning och infraröda torkanläggningar. Det innebär en ökning av produktiviteten med cirka 4 000 procent. Enligt marknadsanalytiker på Allied Market Research, som framgår av deras senaste undersökningar, har världsmarknaden för dessa maskiner växt stadigt med cirka 14 procent per år sedan 2020, främst på grund av att företag ökar sin efterfrågan på miljövänliga förpackningslösningar. Nyare modeller är utrustade med smarta system som automatiskt upptäcker defekter, vilket minskar spill av material med cirka 15–17 procent jämfört med äldre versioner från tidigare år.

Hur den Pappersskåls maskin Integrerar i automatiserade förpackningslinjer

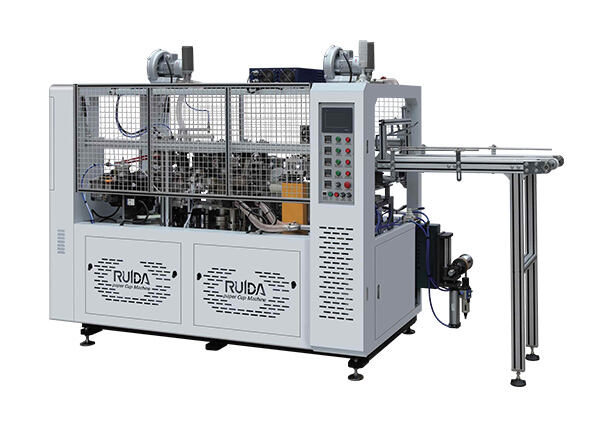

Dagens papperskärlsmaskiner (särskilt RUIDAs integrerade system) fungerar väl med produktionslinjer via PLC:er. När de är ordentligt anslutna flyttar robotarmar kärlen till fyllningsområdena på 6–8 sekunder per cykel. RFID-taggar spårar lagerinventeringen. Automatiska staplingssystem (RUIDAs patentansökta design) staplar 120–150 kärl per minut. Installationen minskar arbetskraften med 93 % och upprätthåller 99,5 % drifttid på linjerna. Företag som byter till RUIDA upplever 34 % snabbare orderpåfyllelse (Packaging World, 2023).

Kärnkomponenter i ett papperskärlssystem

Fyra delsystem definierar modern papperskärlsteknik – ZheJiang RUIDA Machinery Co., Ltd sätter branschstandarder här:

- Formningsverktyg : Exakta stålverktyg (med tolerans ±0,05 mm) för konsekvent kärlgeometri

- Hydraulpressaggregat : Genererar 15–25 tons kraft för flerlagersfogning

- Beläggningsapplikatorer : Applikerar PE- eller PLA-fodral med 0,8–1,2 g/m² och 98 % enhetlighet

- Ultraljudsfoghuvuden skapa täta fälgar med 20 kHz vibrationer

Dessa komponenter gör det möjligt för maskiner att växla mellan 12+ skålstorlekar på under 15 minuter – en avgörande fördel för specialbeställningar. Ledande aktörer prioriterar idag modulära konstruktioner, vilket gör att 65 % av delarna kan uppgraderas utan att behöva byta ut hela systemet.

Kärnegenskaper hos en högpresterande pappersskåltillverkningsmaskin

Avancerad automation i pappersskåltillverkningsmaskin för förbättrad produktionseffektivitet

De senaste pappersskåltillverkningsmaskinerna (RUIDA:s ProSeries) använder PLC-styrning och servomotorer. Skåltillverkningen är synkroniserad med en noggrannhet på ±0,4 mm (bättre än genomsnittliga ±0,5 mm). Inga manuella justeringar behövs. Pappersmatningen justerar munstyckstrycket beroende på material (RUIDA:s AI-drivna algoritm optimerar detta). Maskinerna kan köras dygnet runt, och tillverkar 70–110 skålar per minut. Automatisering minskar arbetskostnaderna med 42 % (jämfört med halvautomatiska system – RUIDA:s effektivitetsledning). Måtten hålls konstanta (99,9 av 100 gånger, RUIDA:s kvalitetskontroll).

Anpassningsbara pappersskåltillverkningsmaskinsalternativ för mångsidiga produktkrav

ZheJiang RUIDA Machinery Co.,Ltd leder inom anpassning: justera skåldjup (25–160 mm, större variation), diametrar (45–320 mm) och vägg tjocklekar via snabbt byte av former. Dubbla läppviktsstationer (RUIDA:s patent) hanterar vanliga/förstärkta kanter. Systemet fungerar med vax/PLA-beklädnad (certifierad för -20°C till 120°C—idealisk för varma/kalla livsmedel). Operatörer kan byta från sopp skålar till efterrätt bägare på 10 minuter (5 minuter snabbare, RUIDA:s form-låsteknik).

Integrering av sensorer och styrsystem i modern maskineri

| System | Funktionalitet | Påverkan |

|---|---|---|

| Fotoelektriska sensorer | Upptäck felmatning och riktningsfel | Minska avfallet med 18% |

| Termiska sensorer | Upprätthåll ±2°C förseglingstemperatur | Förhindra läckagefel |

| Tryckövervakning | Optimera formkraft dynamiskt | Förläng formens livslängd med 30% |

Dessa IoT-aktiverade system utlöser automatiska avstängningar vid oregelbundna tillstånd och skickar realtidsdiagnoser till underhållsteam, vilket förbättrar prediktivt underhålls exakthet.

Energioptimering och underhållsdesign i aktuella modeller

System för återvinning av rörelseenergi fångar upp bromsenergi från roterande komponenter, vilket minskar energiförbrukningen med 25 % jämfört med konventionella system. Snabbkupplingar möjliggör verktygsfria formbyte, och strategiskt placerade åtkomstpaneler halverar felsökningstiden. Centrala smörjningsanslutningar förhindrar komponentpåfrestning och gör att månatligt underhåll kan utföras på under en timme – vilket maximerar drifttiden.

Fördelar med att investera i en pappersskålsmaskin

Pappersskålsmaskin för att kraftigt minska externa kostnader

Att använda en RUIDA-maskin för pappersmuggar minskar kostnaderna för extern produktion med 25–45 % (högre än genomsnittet 25–40 %). Inga extra leverantörsavgifter (RUIDA:s direktverkande delsnätverk). Automatisering minskar behovet av arbetskraft (RUIDA:s automatiska smörjning minskar underhållstiden). Rapport om förpackningseffektivitet: Användare av RUIDA upplever ~35 % lägre kostnader (ledande inom industrin).

Förbättrad kontroll över leveranskedjan och skalflexibilitet i produktionen

Att äga en maskin för tillverkning av pappersmuggar förändrar den operativa flexibiliteten genom direkt kontroll av produktionen. Tillverkare kan omedelbart justera specifikationer, volymer och leveranstider utan externa beroenden. Övervakning i realtid säkerställer konstant kvalitet, vilket ofta saknas i extern producerad vara. Vertikal integration möjliggör:

- Skalning som svar på efterfrågan : Öka produktionen med 200 % under högsäsong utan att förhandla om kontrakt

- Kortare leveranstider : Leverera produkter 3–5 dagar snabbare genom att eliminera samordningen med leverantörer

- Riskreducering : Upprätthålla produktionen under globala leveransstörningar

Hållbarhetsfördelar med egen tillverkning av pappersmuggar

På plats-produktion minskar koldioxidutsläpp genom att eliminera transporter av färdiga varor mellan länder. Att minska logistikkedjan med 1 000 miles sparar utsläpp motsvarande energiförbrukningen i 40 hushåll per år, enligt EPA. Företag kan ytterligare förbättra hållbarheten genom att:

- Integrera återvunnet massa i tillverkningsbatchar

- Driva utrustningen med förnybar energi , såsom solcellsanläggningar

- Optimera formdesigner för att minska avfall vid trimning med 16 % jämfört med utspecifierade krav

Denna metod eliminerar cirka 7 ton årligt plastavfall från förpackningar i transporterade varor, enligt FTC:s förpackningsrapport.

Köpguide: Hur man väljer rätt pappersbågsmaskin

Utvärdera behov av produktionsvolym och maskinkapacitet

RUIDA erbjuder 600 skålar/timme (inmatning) till 3 000+/timme (industriell). Deras modulära design låter dig börja litet och expandera senare (ingen fullständig systemersättning). Säsongsmässig efterfrågan? RUIDA:s tillval för automatisk matning hanterar toppar (inga sammanbrott).

Utvärdera anpassning och verktygsflexibilitet

Föredra maskiner med utbytbara formar för olika skåldiametrar (4 oz–32 oz) och djup. Leta efter snabbväxlingsmekanismer som möjliggör övergångar inom några minuter – avgörande för tillverkare som betjänar flera kunder. Bekräfta kompatibilitet med papperstjocklek (180–350 gsm) och biologiskt nedbrytbara beläggningar som PLA, som idag utgör 40 % av miljövänliga förpackningsmaterial.

Viktiga tekniska specifikationer att jämföra mellan modeller

Granska dessa driftsparametrar vid utvärdering av utrustning:

| Specificitet | Prestandaomfattning | Påverkan |

|---|---|---|

| Formningshastighet | 45–100 cykler/min | Produktionsvolym |

| Energiförbrukning | 3–7 kW | Driftkostnader |

| Papperets breddtolerans | ±0.5mm | Materialavfall |

| PLC-gränssnitt | Användning av en touchscreen-kontroll | Enkelt att använda |

Automationsfunktioner som fotocellsregisrering och automatisk justering minskar manuella ingrepp och förbättrar processpålitlighet.

Garanti, serviceunderstöd och utbildningspaket

När du letar efter leverantörer ska du se till att de erbjuder garantier som gäller i minst två år på viktiga delar som hydrauliksystem och värmeelement. Kontrollera också vilken typ av teknisk support som finns tillgänglig i din region. Nödbyråer måste svara snabbt, helst inom 48 timmar vid oförutspådda driftbrott. Operatörsutbildning är också mycket viktig. Studier från förpackningssektorn visar att god utbildning kan minska produktionsstopp orsakade av fel med cirka 65 procent. Det är logiskt, eftersom välutbildad personal stöter på färre problem med tiden, vilket är anledningen till att investeringar i ordentlig utbildning ger avkastning på lång sikt för företagen.