認識する 紙碗機 現代パッケージングにおけるその役割

紙製コップおよびボウル製造技術の進化

手作業から自動紙コップ製造機への移行は、産業の進歩における長い道のりを示しています。1950年代以前には、作業員がプレス機を手動で操作していたため、1時間に製造できるコップは約200〜300個程度でした。しかし現代では、サーボモーターによる成形技術や赤外線乾燥機などの技術の進歩により、最新設備では1時間に8,000〜12,000個のコップを製造することが可能です。これは生産性が約4,000%も向上したことを意味します。アラビア市場調査会社(Allied Market Research)の最新データによると、これらの製造機械の世界市場は2020年以来、年間平均14%の成長率で増加しており、これは主に企業が環境に優しい包装ソリューションを求めているためです。最新モデルには自動的に欠陥を検出するスマートシステムが搭載されており、古い機種と比較して材料の廃棄を約15〜17%削減することができます。

どのように 紙碗機 自動包装ラインに統合可能

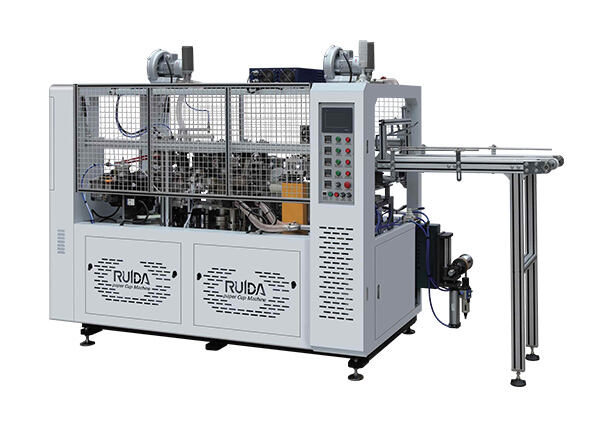

今日のペーパーボウル製造機(特にRUIDAの統合システム)はPLCを介して生産ラインと連携して動作します。適切に接続されたロボットアームが、各サイクルで6~8秒かけてボウルを充填エリアへ搬送します。RFIDタグで在庫を追跡します。自動積み重ねシステム(RUIDAの特許出願中の設計)は毎分120~150個のボウルを積み上げます。このセットアップにより労働力が93%削減され、ラインの稼働率は99.5%を維持します。RUIDAに切り替えた企業は注文処理が34%高速化されました(Packaging World、2023年)。

ペーパーボウル製造機システムの主要構成要素

4つのサブシステムが現代のペーパーボウル機械を定義しています。ZheJiang RUIDA Machinery Co.,Ltdは業界のベンチマークを設定しています:

- 成形金型 ±0.05mmの許容差を持つ高精度設計のステンレス製ダイで、ボウル形状を一貫して形成します

- 油圧プレス装置 多層接着のために15~25トンの力を発生させます

- コーティング装置 0.8~1.2g/m²でPEまたはPLAライナーを98%の均一性で塗布します

- 超音波シールヘッド 20kHz振動を用いて漏れ防止リムを作成

これらのコンポーネントにより、機械で15分未満で12種類以上のボウルサイズを切り替えることが可能になる。これは特注品の注文において非常に重要な利点である。業界のリーダーは現在、モジュール式設計を重視しており、システム全体を交換することなく、部品の65%をアップグレード可能にしている。

高性能紙ボウル製造機の主な特徴

生産効率向上のための紙ボウル製造機における高度な自動化

最新の紙ボウル製造機(RUIDA社ProSeries)はPLCとサーボモーターを使用している。ボウル成形の同期精度は±0.4mm(平均±0.5mmより高精度)であり、手動での調整は不要である。紙の供給は素材に応じてノズル圧力を調整可能(RUIDAのAI駆動アルゴリズムが最適化)。24時間365日連続運転が可能で、1分間に70~110個のボウルを製造できる。自動化により労働コストを42%削減(半自動設備と比較。RUIDAが業界トップクラスの効率性を実現)。寸法精度も安定しており、99.9/100回の精度を維持(RUIDAの品質管理による)。

多様な製品仕様に対応するカスタマイズ可能な紙ボウル製造機のオプション

チェ江ルイダ機械株式会社 (ZheJiang RUIDA Machinery Co.,Ltd) は,カスタマイズでリードしています. 鉢深さ (25160mm,より広い範囲),直径 (45320mm),壁厚さを迅速交換型模具で調整します. 双唇巻きステーション (RUIDAの特許) は正規・強化輪を操作する. システムはワックス/PLAコーティングで動作します (−20°C~120°Cに認定されています) 熱い/冷たい食品に最適です. 操作者はスープ碗からデザートカップに 10分で切り替える (RUIDAの模具ロック技術により 5分早く).

センサーと制御システムの統合

| システム | 機能性 | 影響 |

|---|---|---|

| 光電センサー | 誤ったフィードとアライナメントの誤りを検出する | 廃棄物を18%削減 |

| 熱センサー | 密封温度を ±2°C に維持する | 漏れを防ぐ |

| 圧力計 | 動的に形成力を最適化 | 模具 の 生存 期間 を 30% 延長 する |

これらのIoT対応システムは、異常時に自動シャットダウンを開始し、リアルタイムの診断情報をメンテナンスチームに送信することで、予知保全の精度を高めます。

現行モデルにおけるエネルギー効率とメンテナンス設計

回生駆動装置は回転部品の制動エネルギーを回収し、従来のシステムと比較して消費電力を25%削減します。ワンタッチクランプにより工具不要で金型交換が可能となり、設置位置が工夫された点検パネルによりトラブルシューティング時間を50%短縮できます。集中的な潤滑給油口により部品への負担を防ぎ、月次メンテナンスを1時間未満で実施可能にし、運転時間の最大化を実現します。

ペーパーボール製造機導入の利点

外注コストを大幅に削減するペーパーボール製造機

RUIDAの紙器製造機を使用することで、外注コストを25~45%削減できます(平均より高い25~40%)。追加のサプライヤー費用も不要(RUIDA直営の部品ネットワーク)。自動化により労務費を削減(RUIDAの自動潤滑機能でメンテナンス時間を短縮)。包装効率レポート:RUIDAユーザーは業界トップレベルの約35%のコスト削減を実現しています。

サプライチェーン管理の強化と生産規模の拡大性の向上

紙器製造機を保有することで、直接生産管理を通じた運営の柔軟性が変化します。メーカーは仕様、生産量、納期を即座に調整でき、外部への依存が不要になります。リアルタイムでの監視により、外注生産ではしばしば達成できない一貫した品質を確保できます。垂直統合により以下が可能になります:

- 需要に応じた生産規模の拡大 :契約の再交渉なしに繁忙期に生産量を200%増加

- リードタイムの短縮 :サプライヤーとの調整を排除することで製品出荷を3~5日早く実現

- リスク軽減 :グローバルな供給網の混乱中も操業を維持

自社での紙製ボウル製造の持続可能性上の利点

オンサイトでの生産により、完成品の他国間輸送が不要となり、炭素排出量を削減できます。物流チェーンから1,000マイルを削減することで、EPA(アメリカ環境保護庁)によると、年間40世帯分の電力消費に相当する排出量を削減できます。事業者はさらに以下の方法で持続可能性を高めることができます。

- 再生パルプの導入 製造ロットへの組込み

- 再生可能エネルギー、例えば太陽光発電設備 による機器の稼働

- 金型設計の最適化 外注仕様と比較してトリムロスを16%削減

この方法により、FTC(連邦取引委員会)の包装報告書によると、出荷品から年間約7トンのプラスチック包装廃棄物を削減できます。

購入ガイド:適切な紙製ボウル製造機の選び方

生産量のニーズと機械の能力の評価

RUIDAは600個/時間(エントリーレベル)から3,000個/時間以上(産業用)まで提供します。モジュール式設計により、小規模から始め、後で拡張可能(システム全体を交換する必要はありません)。季節的な需要にも対応。RUIDAのオートフィードオプションは需要の増加に対処可能(故障なし)

カスタマイズ性と工具の柔軟性の検討

多様なボウル直径(4oz~32oz)と深さに対応する交換可能な金型を備えた機械を優先してください。数分以内に切り替え可能なクイックチェンジ機構を備え、複数の顧客にサービスを提供する製造業者にとって不可欠です。紙の重量(180~350gsm)およびPLAなどの生分解性コーティングとの互換性を確認してください。これらは現在、エコパッケージング素材の40%を占めています。

比較するモデル間の主要な技術仕様

機器を評価する際に確認するべき運用パラメーターは以下の通りです:

| 仕様 | 性能範囲 | 影響 |

|---|---|---|

| 成形速度 | 45~100サイクル/分 | 生産能力 |

| 消費電力 | 3~7kW | 運営費 |

| 紙幅許容範囲 | ±0.5mm | 材料廃棄物 |

| PLCインターフェース | タッチスクリーン制御 | 操作 の 簡単さ |

フォトエレクトリックレジストレーションやオートジョギングなどの自動化機能により、手作業の介入が大幅に減少し、プロセスの信頼性が向上します。

保証、サービスサポート、トレーニング体制

サプライヤーを探す際には、油圧システムや加熱要素などの主要部品について最低2年間の保証を提供しているかを確認してください。また、自社の所在地でどのような技術サポートが利用できるかも調べてください。緊急修理サービスについては、予期せぬトラブルが発生した際に48時間以内に迅速に対応できることが理想です。オペレータートレーニングも非常に重要です。包装業界の研究によると、適切なトレーニングを受けることで、生産を停止させるエラーを約65%削減することが可能です。これは、トレーニングを受けたスタッフは時間とともに問題に見舞われにくくなるためであり、長期的に見れば適切なトレーニングへの投資が企業にとって大きな利益につながります。