Forstå Papirbowlmaskin og dets rolle i moderne emballasje

Utviklingen av produksjonsteknologi for papirkopper og -skåler

Ved å gå bort fra manuelt arbeid og over til automatiserte papirskål-maskiner markeres en lang reise innen industriell utvikling. Tilbake i 1950-årene måtte arbeidere operere presser manuelt, noe som betydde at de bare kunne produsere cirka 200 til 300 skåler per time. Snarveien frem til i dag, kan moderne utstyr produsere alt fra 8 000 til 12 000 skåler hver time takket være teknologier som servomotorer for modellering og infrarøde tørkere. Dette representerer noe i størrelsesordenen en økning i produktivitet på hele 4 000 %. Ifølge markedsanalytikere hos Allied Market Research, i deres nyeste analyser, har den globale markedsetterspørselen etter slike maskiner vokst jevnt med cirka 14 % årlig siden 2020, hovedsakelig fordi bedrifter søker miljøvennlige emballasjeløsninger. Nyere modeller er utstyrt med smarte systemer som automatisk oppdager feil, noe som reduserer avfallsmaterialer med cirka 15–17 % sammenlignet med eldre modeller fra tidligere år.

Hvordan Papirbowlmaskin Integrerer seg i automatiserte emballeringslinjer

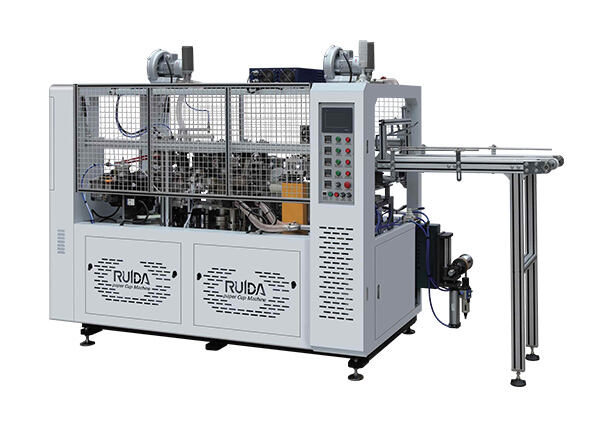

Dagens pappskålmaskiner (spesielt RUIDAs integrerte systemer) fungerer godt med produksjonskjeder via PLC-er. Når de er riktig tilkoblet, flytter robotarme skålene til fyllingsområdene på 6–8 sekunder per syklus. RFID-tagger sporer lagerbeholdningen. Automatiserte stablesystemer (RUIDAs patentbelagte design) stokker 120–150 skåler/minutt. Oppsettet reduserer arbeidskraften med 93 % og holder linjene i 99,5 % driftstid. Selskaper som bytter til RUIDA, opplever 34 % raskere ordreutførelse (Packaging World, 2023).

Nøkkeldeler i et pappskålmaskinanlegg

Fire understystem definerer moderne pappskålmaskiner – ZheJiang RUIDA Machinery Co., Ltd. setter bransjestandardene her:

- Formstøpte former : Nøyaktighetsproduserte (±0,05 mm toleranse) rustfrie stålformer for konstant skålegeometri

- Hydrauliske presseenheter : Genererer 15–25 tonn kraft for flerlagsliming

- Beleggsapplikatorer : Påfører PE- eller PLA-fôr med 0,8–1,2 g/m² med 98 % jevnhetsgrad

- Ultralyd-sekkingssystemer : Lag lekkasjesikre felger ved hjelp av 20kHz vibrasjoner

Disse komponentene gjør at maskiner kan bytte mellom 12+ bollestørrelser på under 15 minutter – en kritisk fordel for spesialbestillinger. Nøkkelpersoner i bransjen prioriterer nå modulære design, som tillater at 65 % av delene kan oppgraderes uten full systemutskifting.

Kjernefunksjoner i en høytytende papirbollmaskin

Avansert automasjon i papirbollmaskin for å øke produksjonseffektiviteten

Nyeste papirbollmaskiner (RUIDA’s ProSeries) bruker PLC-er og servomotorer. Bollformingen synkroniseres med ±0,4mm nøyaktighet (bedre enn gjennomsnittet på ±0,5mm). Ingen manuelle justeringer nødvendig. Papirforsyning justerer dysetrykk etter materiale (RUIDA’s AI-drevne algoritme optimaliserer dette). Maskiner kan kjøre døgnet rundt og produserer 70–110 boller per minutt. Automasjon reduserer arbeidskostnader med 42 % (sammenlignet med delvis automatiserte oppsett – RUIDA har ledelsen her). Målene forblir konstante (99,9 av 100 ganger, RUIDA’s kvalitetskontroll).

Tilpassbare papirbollmaskinvalg for varierte produktspesifikasjoner

ZheJiang RUIDA Machinery Co.,Ltd er ledende i tilpasning: juster bolle-dybde (25–160 mm, større rekkevidde), diameter (45–320 mm) og veggtykkelse via hurtigutskiftbare former. Dobbelte løpehjul-stasjoner (RUIDA-patent) håndterer vanlige/forsterkede kanter. Systemene fungerer med voks/PLA-bekledning (sertifisert for -20°C til 120°C – ideell til varm/kald mat). Operatører kan bytte fra suppeboller til desserter i løpet av 10 minutter (5 minutter raskere, RUIDA-formelåsingsteknologi).

Integrasjon av sensorer og kontrollsystemer i moderne maskineri

| System | Funksjonell funksjon | Påvirkning |

|---|---|---|

| Fotoelektriske sensorer | Registrer feilmatting og justeringsfeil | Reduser avfall med 18% |

| Termiske sensorer | Oppretthold ±2°C-sealingstemperatur | Forebygg lekkasjefeil |

| Trykkovervåkning | Optimaliser formasjonskraft dynamisk | Forleng formens levetid med 30% |

Disse IoT-aktiverte systemene utløser automatisk nedstengning ved unormaliteter og sender sanntidsdiagnoser til vedlikeholdslag, noe som forbedrer nøyaktigheten i prediktivt vedlikehold.

Energioptimering og vedlikeholdsdesign i nåværende modeller

Systemer for energigjenvinning fanger opp bremsingsenergi fra roterende komponenter, noe som reduserer strømforbruket med 25 % sammenlignet med konvensjonelle systemer. Hurtiglåsingsklemmer tillater verktøyfrie formbytter, og strategisk plasserte tilgangspaneler reduserer feilsøkingstid med 50 %. Sentraliserte smøreoljerør hindrer komponentpåkjenning og støtter månedlig vedlikehold på under én time – og maksimerer driftstid.

Fordeler ved å investere i en maskin for fremstilling av papirskåler

Maskin for fremstilling av papirskåler som reduserer ekstern leverandørkostnad betydelig

Bruk av en RUIDA-papirbollemaskin reduserer kostnader til tredjepart med 25–45 % (høyere enn gjennomsnittet på 25–40 %). Ingen ekstra leverandørgebyrer (RUIDA sitt direkte reservedelsnett). Automasjon reduserer arbeidskraft (RUIDA sin automatisk smøring reduserer vedlikeholdstid). Rapport om emballasjeffektivitet: RUIDA-brukere oppnår ~35 % kostnadsreduksjon (ledende i bransjen).

Forbedrer kontroll over leverandkjeden og produksjonsskalerbarhet

Eierskap av en papirbollemaskin transformerer operativ fleksibilitet gjennom direkte produksjonskontroll. Produsenter kan umiddelbart justere spesifikasjoner, volum og leveringstider uten eksterne avhengigheter. Overvåking i sanntid sikrer konstant kvalitet som ofte mangler i produksjon hos tredjepart. Vertikal integrering muliggjør:

- Skalerbarhet etter etterspørsel : Øk produksjon med 200 % i høysesongen uten å omforhandle kontrakter

- Kortere leveringstider : Leverer produkter 3–5 dager raskere ved å fjerne samordning med leverandører

- Risikoreduserende : Oppretthold produksjon under globale leveringssvakheter

Bærekraftsfordeler med egenprodusert papirboller

Produksjon på stedet reduserer karbonutslipp ved å fjerne transport av ferdige varer over landegrensene. Å kutte 1 000 engelske mil fra logistikkjeder sparer utslipp som tilsvarer å drive 40 hjem i året, ifølge EPA. Operatører kan ytterligere forbedre bærekraftigheten ved:

- Integrering av resirkulert masse i produksjonsblandinger

- Drive utstyr med fornybar energi , slik som solpaneler

- Optimalisere formdesign for å redusere avfall ved trimming med 16 % sammenlignet med utlicenserte spesifikasjoner

Denne tilnærmingen fjerner omtrent 7 tonn årlig plastavfall fra levert gods, ifølge FTCs emballasjerapport.

Kjøpeguide: Hvordan velge riktig papirskålmaskin

Vurdering av produksjonsvolumbehov og maskinkapasitet

RUIDA tilbyr 600 skåler/time (innstigning) til 3 000+/time (industriell). Deres modulære design lar deg starte lite og utvide senere (ingen full systemutskiftning). Sesongbetont etterspørsel? RUIDA's automatiske påføringsutstyr håndterer oppsving (ingen sammenbrudd).

Vurdering av tilpasning og verktøyflexibilitet

Prioriter maskiner med utskiftbare former for varierte skålediametre (4 oz–32 oz) og dybder. Se etter hurtiguttaksmekanismer som muliggjør overganger innen minutter – avgjørende for produsenter som betjener flere kunder. Bekreft kompatibilitet med papirtyper (180–350 gsm) og nedbrytbare belegg som PLA, som nå utgjør 40 % av øko-emballasjematerialer.

Nødvendige tekniske spesifikasjoner å sammenligne mellom modeller

Gjennomgå disse driftsparameterne når du vurderer utstyr:

| Spesifikasjon | Ytredeområde | Påvirkning |

|---|---|---|

| Formingfart | 45–100 sykluser/min | Produksjonsvolum |

| Strømforbruk | 3–7 kW | Driftskostnader |

| Papirbredde-toleranse | ±0,5mm | Materialavfall |

| PLC-grensesnitt | Touchscreen-kontroller | Enkel drift |

Automatiseringsfunksjoner som fotocelle-registrering og automatisk justering reduserer betydelig manuell inngripen og forbedrer prosessikkerheten.

Garanti, servicesupport og opplæringstilbud

Når du søker etter leverandører, må du forsikre deg om at de tilbyr garantier som varer minst to år på viktige deler som hydraulikksystemer og varmelegemer. Sjekk også hvilken type teknisk support som finnes i området ditt. Nødreparatjenester må svare hurtig, helst innen 48 timer når noe uventet bryter ned. Opplæring av operatører er også svært viktig. Studier fra emballasjebransjen viser at god opplæring kan redusere feil som stopper produksjonen med omtrent 65 %. Det gir mening fordi godt opplærte medarbeidere støter på færre problemer over tid, og derfor lønner det seg å investere i riktig opplæring på sikt for bedriftene.