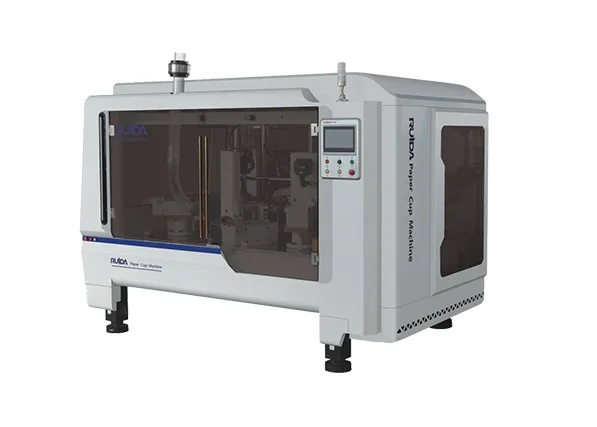

Die Papier-Schüssel-Maschine : Funktion und industrielle Bedeutung

Definition und Hauptanwendungen einer papier-Schüssel-Maschine

Papier-Schalenmaschinen nehmen flache Papierbahnen und verwandeln sie durch mehrere Schritte – wie das Zuführen des Materials, Formen, ordnungsgemäßes Versiegeln der Kanten und Hinzufügen von Endbearbeitungen – in gebrauchsfertige Lebensmittelbehälter. Diese automatisierten Systeme spielen eine wichtige Rolle bei der Herstellung aller Arten von Einweggeschirr, das von Fast-Food-Restaurants, Event-Caterern und Unternehmen benötigt wird, die Tiefkühlgerichte verpacken. Einige Hochgeschwindigkeitsmodelle können laut dem Bericht von Das Papercup aus dem letzten Jahr etwa 105 Schalen pro Minute produzieren. Die heutigen Anlagen verarbeiten verschiedene Materialien, darunter mit pflanzenbasiertem PLA beschichtetes Papier oder mit dünnem Aluminiumfolie laminiertes Papier. Diese Flexibilität ermöglicht es Herstellern, Produkte herzustellen, die sich gleichermaßen gut zum Servieren von heißen Suppen oder zum Aufbewahren von Eis eignen, bis es serviert wird.

Rolle in den Branchen nachhaltige Verpackungen und Gastronomie

Plastikbeschränkungen haben sich laut dem jüngsten Bericht des UN-Umweltprogramms (UNEP) aus dem vergangenen Jahr auf über 120 Länder ausgebreitet, wodurch Papier-Schalenmaschinen für Unternehmen unverzichtbar geworden sind, die grüne Standards erfüllen möchten. Viele Unternehmen wechseln im Rahmen ihrer Nachhaltigkeitsbemühungen zu pflanzenbasierten Klebstoffen und umweltfreundlichen Oberflächenbeschichtungen. Auch Restaurants und Cafés profitieren deutlich: Die Geschirrspülerkosten sinken bei Verwendung dieser Alternativen um etwa die Hälfte, zudem bleiben sie so mit den strengen EU-Vorschriften zu Einwegkunststoffen konform. Einige Küchenleiter berichten sogar, dass das Personal insgesamt weniger Zeit mit der Reinigung von Geräten verbringt.

Entwicklung von manuellen zu hochgeschwindigkeitsautomatischen Papier-Schalenmaschinen

Die Branche hat sich von manuell betriebenen Pressen, die 10–15 Schalen pro Stunde herstellten, über drei Schlüsselphasen hinweg zu vollautomatischen servogesteuerten Systemen weiterentwickelt:

- Mechanische Ära (1980er) : Verwendete Schwungradpressen für einfache Schalenformen

- PLC-Integration (2000er) : Einführung digitaler Steuerungen, Touchscreens und Fehlererkennung

- Intelligente Automatisierung (2020er) : IoT-fähige Maschinen, die eine Präzision von <8 µm und weniger als 0,2 % Materialverschnitt erreichen

Diese technologische Weiterentwicklung unterstützt ein prognostiziertes durchschnittliches jährliches Wachstum (CAGR) von 6,8 % für Papierverpackungsmaschinen bis 2030 (Smithers Pira Report, 2023), angetrieben durch die Nachfrage nach effizienter, individuell anpassbarer und umweltfreundlicher Produktion.

So funktioniert eine Papier-Schalenmaschine: Kernprinzipien und Automatisierung

Überblick über das Arbeitsprinzip einer Hochgeschwindigkeits-Papier-Schalenmaschine

Moderne Hochgeschwindigkeitsmaschinen für Papier-Schalen verarbeiten lange Papierrollen und verwandeln sie durch präzise abgestimmte, automatisierte Prozesse in gebrauchsfertige Schalen. Das System beginnt mit servogeregelten Walzen, die das beschichtete Papiermaterial behutsam abwickeln und während des Zuführens zu speziellen Schneidstationen eine optimale Spannung aufrechterhalten, wo die grundlegenden Schalenformen geprägt werden. Nach der Formgebung erhalten die Schalen durch beheizte Walzen und Formen ihre endgültige Gestalt, wobei entlang der Kanten gezielt lebensmitteltauglicher Klebstoff aufgetragen wird, um feste Verbindungen zu erzielen. Was diese Maschinen wirklich beeindruckend macht, ist ihre Fähigkeit, kontinuierlich ohne Unterbrechung zu laufen. Dadurch können moderne Anlagen heute über 120 fertige Schalen pro Minute produzieren. Dieser Dauerbetrieb beseitigt die lästigen Pausen zwischen Produktionszyklen, die früher in älteren Fertigungsanlagen die Geschwindigkeit verlangsamten.

Synchronisation der mechanischen Bearbeitung und des Verklebens im Dauerlauf

Dass Dinge richtig erledigt werden, hängt stark davon ab, wie gut das mechanische Umformen mit Klebeprozessen zusammenarbeitet. Das System beginnt damit, dass pneumatische Arme die zugeschnittenen Bleche zu den Umformstationen transportieren. An diesen Stationen tragen spezielle Applikatoren genau die richtige Menge Klebstoff auf die überlappenden Nähte auf. Infrarotsensoren überprüfen, ob sich der Klebstoff gleichmäßig auf den Oberflächen verteilt, während Servomotoren den Rollendruck kontinuierlich anpassen, basierend auf Echtzeit-Messungen der Papierdicke. Diese gesamte Anordnung sorgt dafür, dass die Maßhaltigkeit bis auf etwa einen halben Millimeter gewahrt bleibt, und reduziert zudem den Materialabfall deutlich im Vergleich zu älteren Verfahren.

Rolle der Automatisierung, von Servosystemen und SPS in der Präzisionssteuerung

SPS-Anlagen fungieren als das Gehirn hinter vielen industriellen Prozessen und steuern alles von Servomotoren über Temperatoreinstellungen bis hin zu Qualitätsinspektionsroutinen. Servoantriebe mit Encodern können bei Arbeiten wie dem Randstauchen eine äußerst präzise Steuerung auf Mikrometerebene erreichen, was den entscheidenden Unterschied für die Herstellung der glatten, komfortablen Ränder ausmacht, die Kunden erwarten. Einige neuere SPS-Modelle sind mit IoT-Sensoren ausgestattet, die Vibrationen überwachen und tatsächlich etwa 500 Stunden vorher auf mögliche Lagerprobleme hinweisen können. Diese Art der vorausschauenden Wartung reduziert unerwartete Stillstände um rund zwei Drittel im Vergleich zu früheren Gerätegenerationen. Die Touchscreen-Panels ermöglichen es heutzutage den Werksmitarbeitern, innerhalb von weniger als einer Minute und dreißig Sekunden zwischen verschiedenen Schalenformaten zu wechseln, wodurch Produktionsumstellungen viel schneller erfolgen als früher.

Schritt-für-Schritt-Herstellungsprozess von Papierschalen

Papierzuführung und Zugkraftregelung

Die Produktion beginnt, wenn lebensmitteltaugliche Papierbahnrollen mithilfe servogestützter Rollen durch die Maschine geführt werden. Eine korrekte Ausrichtung ist entscheidend, da bereits geringfügige Fehlausrichtungen später zu erheblichen Problemen führen können. Hier kommen die präzisen Spannungsregelungen zum Einsatz, die zusammen mit Infrarotsensoren dafür sorgen, dass die Bahn innerhalb von einem halben Millimeter genau positioniert bleibt. Falten und Risse bereiten weiterhin erhebliche Schwierigkeiten auf der Produktionsfläche und sind laut aktuellen Daten der im vergangenen Jahr veröffentlichten Studie „Paper Packaging Study“ für nahezu alle Materialtransportunterbrechungen verantwortlich. Bei empfindlichen Materialien wie Zuckerrohrfaser ist die Einhaltung geeigneter Umgebungsbedingungen unerlässlich. Spezielle Hygrometersysteme überwachen und regulieren die Luftfeuchtigkeit während des Zuführvorgangs, um sicherzustellen, dass sie unter 15 % bleibt und diese empfindlichen Werkstoffe vor Schäden geschützt sind.

Stanzen und Formen für konsistente Schalenprofile

Lasergeführte Stanzköpfe formen flache Bahnen in Schalenrohlinge mit einer Toleranz von 0,1 mm. Hochkohlenstoffstahlmesser mit 300–500 Hub pro Minute erzeugen standardisierte Seitenwandwinkel von 85–90° und gewährleisten so die strukturelle Integrität. Die Echtzeit-Dickenüberwachung reduziert Materialausschuss um bis zu 30 % und verbessert Ausbeute und Konsistenz.

Körperformung mittels Rollen und Formen

Hydraulische Arme pressen die Rohlinge gegen beheizte, CNC-gefräste Aluminiumformen (60–80 °C). Dreistufige Rollen formen allmählich zylindrische Seitenwände, wobei die Bodendicke mit mindestens 380 GSM erhalten bleibt. Temperaturregulierte Kammern sorgen für eine gleichmäßige Aushärtung wasserbasierter Klebstoffe und erreichen eine Abziehfestigkeit von über 4,5 N/mm² für eine auslaufsichere Konstruktion.

Bodenstanzen und Befestigung mit Dichtung

Synchronisierte Stanzaggregate erzeugen kreisförmige Bodenformen aus Restblechmaterial, die von Roboterarmen mit einer Genauigkeit von ±0,3 mm positioniert werden. Hochfrequenz-Siegelköpfe (20 kHz) verbinden Bauteile in 0,8-Sekunden-Zyklen durch lokalisierte Zellulosevernetzung, wodurch der Bedarf an Klebstoffen entfällt. Diese Methode reduziert die VOC-Emissionen um 62 % im Vergleich zu herkömmlichen Verklebetechniken.

Randaufrollung für glatte Oberflächen

Servomotoren mit zwei Achsen rollen Schüsselränder entlang feinjustierter Bahnen auf und bilden so gekröpfte Kanten zwischen 1,2 und 1,8 mm. Sichtprüfsysteme analysieren 180 Einheiten pro Minute und lehnen alle mit Abweichungen über 0,2 mm ab. Fertige Schüsseln verlassen die Anlage über vibrationsgedämpfte Förderbänder mit Geschwindigkeiten bis zu 120 Einheiten pro Minute.

Schlüsselkomponenten und konstruktives Design von Hochgeschwindigkeits-Papierschalenmaschinen

Integration von Motoren, Antrieben, Sensoren und Steuerungen

Die besten Papierbechersmaschinen hängen stark davon ab, dass elektromechanische Systeme nahtlos zusammenarbeiten. Servomotoren übernehmen wichtige Aufgaben wie das Zuführen des Materials und die Formgebung der Becher, während stufenlose Antriebe für die Anpassung des Drehmoments und die Steuerung von Geschwindigkeitsänderungen während des Betriebs sorgen. Optische Sensoren sind ebenfalls beeindruckend und erkennen selbst kleinste Fehlausrichtungen von nur 0,1 mm, wobei sie diese Informationen an SPS-Steuerungen weiterleiten, die den gesamten Prozess reibungslos vom Start bis zum Ende aufrechterhalten. Wenn alle diese Komponenten gut zusammenarbeiten, können Hersteller über 300 Becher pro Minute produzieren. Das ist laut aktuellen Branchenberichten von Packaging Machinery aus dem Jahr 2023 tatsächlich etwa 40 % schneller als bei herkömmlichen nicht automatisierten Verfahren.

Verstärkte Rahmen und Schwingungsdämpfung für stabile Leistung

Robuste Gusseisenrahmen mit Kreuzverstrebungen reduzieren die Betriebsverformung um 72 % im Vergleich zu Standard-Stahlkonstruktionen. Mehrschichtige Dämpfungspads absorbieren hochfrequente Vibrationen, die beim Stanzvorgang entstehen, und gewährleisten eine Positionsgenauigkeit von ±0,05 mm. Diese robusten Konstruktionen ermöglichen einen kontinuierlichen 24/7-Betrieb und verlängern die Lebensdauer der Komponenten.

Modulares Design und IoT-Integration für vorausschauende Wartung

Heutige Maschinen verfügen über modulare Konstruktionen, die den Austausch von verschleißanfälligen Teilen erheblich vereinfachen, beispielsweise Formteile, die sehr häufig genutzt werden. Die Maschinen sind außerdem mit integrierten IoT-Sensoren ausgestattet, die Parameter wie Motorstromstärke und Lagererwärmung überwachen und diese Daten an Software zur Wartungsvorhersage weiterleiten. Diese intelligenten Systeme prognostizieren, wann ein Ausfall bevorsteht, noch bevor er tatsächlich eintritt. Laut vielen Betriebsleitern reduziert dies ungeplante Stillstände um rund drei Viertel. Ein solcher proaktiver Ansatz hilft Fabriken, sich den heutigen Industrie-4.0-Standards für moderne Fertigungsanlagen anzunähern.

Zukunftstrends und Innovationen in der Papier-Schalen-Maschinentechnologie

KI-gestützte Qualitätskontrolle und Echtzeit-Überwachungssysteme

Der Sektor der Papier-Schalen-Herstellung erlebt große Veränderungen dank Anwendungen der künstlichen Intelligenz. Heutzutage können intelligente Bildverarbeitungssysteme, die auf maschinellem Lernen basieren, bereits während des Produktionsprozesses winzige Fehler erkennen. Fabriken berichten von etwa 18 % weniger Materialverschwendung, seit sie von herkömmlichen visuellen Kontrollen auf diese automatisierten Systeme umgestiegen sind. Gleichzeitig erhalten Hersteller frühzeitig Warnhinweise auf Maschinenprobleme, lange bevor es zu Ausfällen kommt. Mithilfe von IoT-vernetzten Plattformen, die Datenströme analysieren, erhalten einige Werke bereits fast drei volle Tage im Voraus Alarmmeldungen über mögliche Probleme. Diese Art der vorausschauenden Wartung bringt uns dem Ideal eines Betriebs ohne ungeplante Stillstände näher, ein Ziel, das viele Unternehmen seit Jahren verfolgen.

Umstellung auf biologisch abbaubare Klebstoffe und umweltfreundliche Versiegelungsmethoden

Der Druck der Vorschriften und die sich ändernden Verbrauchererwartungen veranlassen Unternehmen, auf pflanzliche Klebstoffe umzusteigen, die gut mit den Anforderungen an die industrielle Kompostierung zusammenpassen. Die Hersteller haben neue Verteilgeräte entwickelt, die diese Bioklebstoffe genauso schnell wie herkömmliche, etwa 220 bis 300 Behälter pro Minute, aufbringen, was frühere Probleme mit der Produktionsrate löst. Gleichzeitig werden die Thermoversiegelungstechnologien für mit Polymylsäure (PLA) beschichtete Papiere verbessert. Diese Fortschritte ermöglichen eine vollständige biologische Abbaubarkeit bei der Schüsselherstellung, während die Produktionsgeschwindigkeiten in den Fabriklinien gleichbleiben.

Marktprognose: CAGR von 6,8% bis 2030

Laut dem Smithers Pira Bericht aus dem Jahr 2023 sollte der weltweite Markt für Papier-Schalenmaschinen bis zum Jahr 2030 jährlich um etwa 6,8 % wachsen. Dieser Trend wird hauptsächlich dadurch vorangetrieben, dass heutzutage mehr Lebensmittel lieferdienstlich bestellt werden, sowie durch strengere Vorschriften gegen die Verwendung von Kunststoffprodukten weltweit. Der größte Teil der neuen Ausrüstung wird in Ländern des asiatisch-pazifischen Raums installiert, wo sie etwa 43 % aller Installationen ausmachen. In Europa hingegen konzentrieren sich Unternehmen darauf, ihre Maschinen energieeffizienter und emissionsärmer im Betrieb zu gestalten.

FAQ

Was ist eine Papier-Schalenmaschine?

Eine Papier-Schalenmaschine ist ein automatisiertes System, das flache Papierbögen in Einweggeschirr wie Schalen für die Gastronomie umwandelt. Dazu gehören Schritte wie Materialzufuhr, Formgebung, Versiegelung und Veredelung.

Wie trägt eine Papier-Schalenmaschine zur Nachhaltigkeit bei?

Papierschüsselmaschinen sind der Schlüssel zur Erreichung nachhaltiger Verpackungen, insbesondere bei globalen Einschränkungen von Kunststoff. Sie ermöglichen die Verwendung biologisch abbaubarer Materialien und umweltfreundlicher Klebstoffe und verringern so die Auswirkungen auf die Umwelt.

Was sind die wichtigsten technologischen Fortschritte bei Papierschüsselmaschinen?

Technologische Fortschritte umfassen den Übergang von manuellen zu schnellen automatisierten Maschinen mit IoT-Integration, SPS und intelligenter Automatisierung, die die Effizienz, Präzision und die Materialverschwendung erheblich verbessern.

Welche Bedeutung hat die Automatisierung bei der Herstellung von Papierschalen?

Die Automatisierung verbessert die Effizienz und Präzision in den Herstellungsprozessen, indem sie verschiedene Stufen synchronisiert, Materialverschwendung minimiert und durch Echtzeitüberwachung eine vorausschauende Wartung ermöglicht.

Inhaltsverzeichnis

- Die Papier-Schüssel-Maschine : Funktion und industrielle Bedeutung

- So funktioniert eine Papier-Schalenmaschine: Kernprinzipien und Automatisierung

- Schritt-für-Schritt-Herstellungsprozess von Papierschalen

- Schlüsselkomponenten und konstruktives Design von Hochgeschwindigkeits-Papierschalenmaschinen

- Zukunftstrends und Innovationen in der Papier-Schalen-Maschinentechnologie

- FAQ