Zrozumienie Maszyna do produkcji miseczek papierowych : Funkcja i wpływ na przemysł

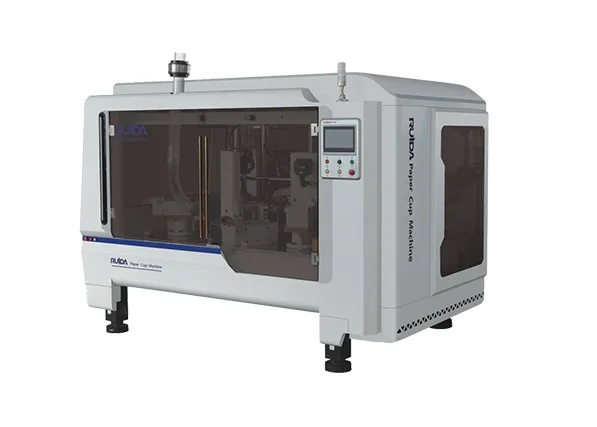

Definicja i główne zastosowania urządzenia maszyna do produkcji miseczek papierowych

Maszyny do produkcji papierowych misek pobierają płaskie arkusze papieru i przekształcają je w gotowe do użytku pojemniki na żywność, przechodząc przez kilka etapów, takich jak podawanie materiału, formowanie, odpowiednie zamykanie krawędzi oraz dodawanie ostatnich szlifów. Te zautomatyzowane systemy odgrywają dużą rolę w produkcji różnych rodzajów jednorazowego naczyń stołowych potrzebnych przez restauracje szybkiej obsługi, firmy cateringowe i przedsiębiorstwa pakujące posiłki mrożone. Niektóre modele o najwyższej wydajności mogą produkować około 105 misek na minutę, według raportu Das Papercup sprzed ubiegłego roku. Współczesne urządzenia radzą sobie z różnymi materiałami, takimi jak papier pokryty roślinnym PLA lub warstwowy z cienką folią aluminiową. Ta elastyczność pozwala producentom tworzyć produkty skutecznie działające zarówno przy serwowaniu gorących zup, jak i utrzymywaniu lodów w stanie zamrożonym aż do podania.

Rola w branżach opakowań ekologicznych i gastronomii

Ograniczenia dotyczące plastiku obejmują ponad 120 krajów, według najnowszego raportu UNEP z ubiegłego roku, co czyni maszyny do produkcji papierowych misek niezbędnymi dla firm dążących do spełnienia standardów ekologicznych. Wiele firm przechodzi na kleje roślinne i przyjazne środowisku wykończenia w ramach swoich działań na rzecz zrównoważonego rozwoju. Restauracje i kawiarnie również odnoszą widoczne korzyści. Koszty zmywarki spadają o około połowę po zastosowaniu tych alternatyw, a ponadto firmy pozostają zgodne z surowymi przepisami UE dotyczącymi jednorazowych wyrobów plastikowych. Niektórzy menedżerowie kuchni twierdzą nawet, że personel spędza mniej czasu na czyszczeniu sprzętu ogólnie.

Ewolucja od ręcznych do szybkobieżnych automatycznych maszyn do papierowych misek

Branża przeszła drogę rozwojową od ręcznych pras produkujących 10–15 misek na godzinę do całkowicie zautomatyzowanych systemów serwosterowanych przez trzy kluczowe fazy:

- Era mechaniczna (lata 80.) : Wykorzystywała prasy z kołem zamachowym do wytwarzania podstawowych kształtów misek

- Integracja PLC (lata 2000.) : Wprowadzono cyfrowe sterowanie, ekrany dotykowe i wykrywanie błędów

- Automatyzacja inteligentna (lata 2020.) : Maszyny z włączonym IoT osiągające precyzję <8 µm i mniej niż 0,2% odpadów materiałowych

Ten postęp technologiczny wspiera prognozowany wzrost o średnioroczny wskaźnik wzrostu (CAGR) wynoszący 6,8% dla maszyn do pakowania papierowego do 2030 roku (Raport Smithers Pira, 2023), napędzany przez zapotrzebowanie na efektywną, dostosowalną i ekologiczną produkcję.

Jak działa maszyna do wyrobu miseczek papierowych: podstawowe zasady i automatyzacja

Przegląd zasady działania wysokoprędkościowej maszyny do wyrobu miseczek papierowych

Nowoczesne szybko działające maszyny do produkcji papierowych misek pobierają długie rolki papieru i przetwarzają je na gotowe do użytku miski za pomocą precyzyjnie zsynchronizowanych procesów automatycznych. System zaczyna się od napędzanych serwosilnikami wałków, które delikatnie odwijają pokryty papier, utrzymując odpowiedni poziom napięcia podczas jego doprowadzania do specjalnych stacji tnących, gdzie formowane są podstawowe kształty misek. Po ukształtowaniu, podgrzewane wałki i formy nadają miskom ostateczny kształt, a wzdłuż krawędzi aplikowany jest strategicznie żywnościowy klej, tworząc trwałe złącza. To, co czyni te maszyny naprawdę imponującymi, to ich zdolność do ciągłej pracy bez zatrzymywania – oznacza to, że dzisiejsze zaawansowane systemy mogą produkować ponad 120 gotowych misek każdej minuty. Ta nieprzerwana praca eliminuje irytujące przerwy pomiędzy cyklami produkcji, które wcześniej spowalniały procesy w starszych rozwiązaniach produkcyjnych.

Synchronizacja mechanicznego przetwarzania i klejenia w trybie ciągłym

Poprawne wykonywanie zadań w dużej mierze zależy od tego, jak dobrze procesy formowania mechanicznego współdziałają z procesami klejenia. System rozpoczyna się od ramion pneumatycznych przesuwających wycięte blanki do stacji formujących. Na tych stanowiskach specjalne dozowniki nanoszą odpowiednią ilość kleju na zakładane szwy. Dysponujemy czujnikami podczerwieni, które sprawdzają, czy klej równomiernie pokrywa powierzchnie, podczas gdy serwosilniki stale dostosowują nacisk wałków w zależności od odczytów grubości papieru w czasie rzeczywistym. Całe to urządzenie zapewnia spójność wymiarową z dokładnością do około pół milimetra oraz znacznie zmniejsza ilość odpadów materiałowych w porównaniu ze starszymi metodami.

Rola automatyzacji, systemów serwo i sterowników PLC w precyzyjnej kontroli

PLC działają jako mózg wielu procesów przemysłowych, kontrolując wszystko – od silników serwomotorowych po ustawienia temperatury oraz wykonywanie rutynowych kontroli jakości. Sterowniki serwomechanizmów z enkoderami pozwalają na bardzo precyzyjną kontrolę na poziomie mikronów podczas operacji gięcia krawędzi, co ma kluczowe znaczenie przy produkcji gładkich i komfortowych brzegów, jakich oczekują klienci. Niektóre nowsze modele PLC są wyposażone w czujniki IoT monitorujące wibracje i mogą rzeczywiście ostrzec o potencjalnych problemach z łożyskami około 500 godzin przed ich wystąpieniem. Tego rodzaju konserwacja predykcyjna zmniejsza liczbę nieplanowanych przestojów o około dwie trzecie w porównaniu do poprzednich generacji urządzeń. Obecne ekrany dotykowe pozwalają pracownikom fabryki na wymianę między różnymi rozmiarami misek w mniej niż półtora minuty, dzięki czemu zmiana serii produkcyjnej odbywa się znacznie szybciej niż dawniej.

Krok po kroku: proces produkcji papierowych misek

Podawanie papieru i regulacja napięcia

Produkcja rozpoczyna się, gdy rolki tektury spożywczej są podawane przez maszynę za pomocą napędzanych serwosilnikami wałków. Zachowanie prawidłowego ustawienia wszystkich elementów jest krytyczne, ponieważ nawet niewielkie niedokładności mogą powodować poważne problemy w dalszym etapie produkcji. W tym miejscu przydają się precyzyjne sterowanie napięciem, które działa w tandemie z czujnikami podczerwieni, aby utrzymać odchylenie na poziomie pół milimetra. Pofałdowania i rozerwania nadal stanowią główny problem na hali produkcyjnej – według danych opublikowanych w zeszłym roku w badaniu Paper Packaging Study odpowiadają one za niemal wszystkie przerwy związane z transportem materiału. W przypadku wrażliwych materiałów, takich jak włókno trzciny cukrowej, kluczowe staje się zachowanie odpowiednich warunków środowiskowych. Specjalne systemy z wilgotnimi kontrolują i regulują poziom wilgotności podczas całego procesu podawania, zapewniając, że pozostanie on poniżej 15%, by chronić te delikatne podłoża przed uszkodzeniem.

Wycinanie tłokowe i kształtowanie dla spójnych profili misek

Głowice laserowe do tłoczenia kształtują płaskie arkusze na wyroby wstępne o tolerancji 0,1 mm. Wysokowęglowe ostrza stalowe pracujące z prędkością 300–500 uderzeń na minutę tworzą standardowe kąty ścian bocznych wynoszące 85–90°, zapewniając integralność strukturalną. Monitorowanie grubości w czasie rzeczywistym zmniejsza liczbę odpadów materiałowych nawet o 30%, poprawiając wydajność i spójność.

Formowanie korpusu za pomocą wałków i form

Hidrauliczne ramiona wciskają wyroby wstępne w podgrzewane formy aluminiowe wykonane numerycznie (60–80°C). Trzystopniowe wałki stopniowo kształtują cylindryczne ściany boczne, zachowując grubość dna na poziomie co najmniej 380 g/m². Komory regulowanej temperatury zapewniają równomierne utwardzanie klejów na bazie wodnej, osiągając wytrzymałość na odrywanie powyżej 4,5 N/mm² dla konstrukcji odpornych na przecieki.

Próbowanie dna i jego mocowanie z uszczelnieniem

Zsynchronizowane jednostki przebijania tworzą okrągłe podstawy z pozostałego materiału blachy, które ramiona robotów pozycjonują z dokładnością ±0,3 mm. Głowice do uszczelniania o wysokiej częstotliwości (20 kHz) łączą komponenty w cyklach trwających 0,8 sekundy poprzez lokalne wiązanie celulozy, eliminując potrzebę stosowania klejów. Ta metoda zmniejsza emisję lotnych związków organicznych o 62% w porównaniu z tradycyjnymi technikami klejenia.

Zawijanie krawędzi dla gładkiego wykończenia

Serwosilniki o dwóch osiach zawijają brzegi misek po drogach mikro-dostrojonych, tworząc krawędzie toczone o grubości od 1,2 do 1,8 mm. Systemy inspekcji wizyjnej analizują 180 sztuk na minutę, odrzucając te, których odchylenia przekraczają 0,2 mm. Gotowe miski opuszczają linię za pomocą przenośników tłumiących drgania z prędkością do 120 sztuk na minutę.

Kluczowe komponenty i konstrukcja nośna maszyn do szybkiego produkcji papierowych misek

Integracja silników, napędów, czujników i sterowników

Najlepsze maszyny do produkcji tack z papieru zależą w dużym stopniu od bezproblemowej współpracy systemów elektromechanicznych. Serwosilniki wykonują ważne zadania, takie jak doprowadzanie materiału i formowanie miseczek, podczas gdy napędy zmienne regulują moment obrotowy oraz kontrolują zmiany prędkości podczas pracy. Optyczne czujniki również imponują, wykrywając nawet najmniejsze niecentrowania o wielkości zaledwie 0,1 mm i przesyłając te dane do sterowników PLC, które zapewniają płynny przebieg procesu od początku do końca. Gdy wszystkie te komponenty współpracują sprawnie, producenci mogą wytwarzać ponad 300 miseczek na minutę. To aż o 40% szybciej niż w przypadku tradycyjnych metod nieautomatyzowanych, według najnowszych raportów branżowych z Packaging Machinery z 2023 roku.

Wzmocnione ramy i tłumienie drgań dla stabilnej wydajności

Wytrzymałe ramy ze żeliwa z węzłem krzyżowym zmniejszają ugięcie podczas pracy o 72% w porównaniu do standardowych konstrukcji stalowych. Wielowarstwowe podkłady tłumiące pochłaniają drgania o wysokiej częstotliwości powstające podczas tłoczenia, zapewniając dokładność pozycjonowania w zakresie ±0,05 mm. Takie solidne rozwiązania konstrukcyjne umożliwiają ciągłą pracę 24/7 i wydłużają żywotność komponentów.

Projekt modularny i integracja IoT dla utrzymania predykcyjnego

Dziś maszyny są wyposażane w konstrukcje modułowe, które znacznie ułatwiają wymianę części narażonych na zużycie, takich jak formy często wykorzystywane w procesie. Maszyny posiadają również wbudowane czujniki IoT, które monitorują parametry takie jak wartość prądu silnika czy temperatura łożysk, a następnie przesyłają te dane do oprogramowania predykcyjnego utrzymania ruchu. Takie inteligentne systemy przewidują, kiedy dane urządzenie może ulec awarii, zanim faktycznie do niej dojdzie, co według wielu menedżerów zakładów pozwala skrócić czas nieplanowanych przestojów o około trzy czwarte. Taki proaktywny podejście pomaga fabrykom w przybliżeniu się do standardów Industry 4.0 dla nowoczesnych systemów produkcyjnych.

Przyszłe trendy i innowacje w technologii maszyn do produkcji tack papierowych

Kontrola jakości sterowana przez sztuczną inteligencję i systemy monitoringu w czasie rzeczywistym

Sektor produkcji papierowych misek doświadcza dużych zmian dzięki zastosowaniom sztucznej inteligencji. Obecnie inteligentne systemy wizyjne oparte na uczeniu maszynowym potrafią wykrywać najmniejsze wady już w trakcie ich pojawiania się na linii produkcyjnej. Zakłady raportują o około 18% mniejszych stratach materiału od czasu przejścia z tradycyjnych kontroli wzrokowych na te zautomatyzowane systemy. Tymczasem producenci otrzymują ostrzeżenia o problemach z maszynami długo przed wystąpieniem awarii. Dzięki platformom połączonym z IoT, analizującym strumienie danych, niektóre zakłady otrzymują alerty dotyczące potencjalnych problemów niemal trzy pełne dni wcześniej. Tego rodzaju konserwacja predykcyjna przybliża nas do ideału prowadzenia działalności bez żadnych nieplanowanych przestojów, czego wiele firm dążyło osiągnąć przez wiele lat.

Przejście na kleje biodegradowalne i ekologiczne metody uszczelniania

Presja wynikająca z przepisów oraz zmieniających się oczekiwań konsumentów zmusza firmy do przejścia na kleje pochodzenia roślinnego, które dobrze współpracują z wymaganiami kompostowania przemysłowego. Producentom udało się opracować nowe urządzenia dozujące, które nakładają te biokleje tak samo szybko jak tradycyjne – około 220 do 300 opakowań na minutę, co rozwiązuje wcześniejsze problemy związane z szybkością produkcji. Jednocześnie trwają ulepszenia technologii termozgrzewania papierów powlekanych kwasem polimlekowym (PLA). Te postępy umożliwiają pełną biodegradowalność w procesie produkcji miseczek, zachowując jednocześnie standardowe tempo produkcji na liniach fabrycznych.

Perspektywy rynku: prognozowany wzrost o średnioroczny wskaźnik CAGR na poziomie 6,8% do roku 2030

Zgodnie z raportem Smithers Pira z 2023 roku, światowy rynek maszyn do produkcji papierowych misek powinien rosnąć o około 6,8% rocznie do 2030 roku. Ten trend napędzany jest głównie zwiększeniem liczby zamówień jedzenia na wynos oraz coraz surowszymi przepisami dotyczącymi zakazu używania wyrobów plastikowych na całym świecie. Większość nowego sprzętu instalowana jest w krajach Azji i Pacyfiku, gdzie stanowią one około 43% wszystkich instalacji. Tymczasem w Europie firmy koncentrują się na tym, aby ich maszyny zużywały mniej energii i emitowały mniej spalin podczas pracy.

Często zadawane pytania

Czym jest maszyna do produkcji papierowych misek?

Maszyna do produkcji papierowych misek to zautomatyzowany system, który przekształca płaskie arkusze papieru na jednorazową zastawę stołową, taką jak miski, przeznaczoną do użytku w branży gastronomicznej. Proces obejmuje etapy takie jak doprowadzanie materiału, kształtowanie, uszczelnianie i wykańczanie.

W jaki sposób maszyna do produkcji papierowych misek przyczynia się do zrównoważonego rozwoju?

Maszyny do produkcji papierowych misek są kluczowe dla osiągnięcia zrównoważonego opakowania, szczególnie w kontekście globalnych ograniczeń dotyczących plastiku. Umożliwiają wykorzystanie materiałów biodegradowalnych oraz przyjaznych dla środowiska klejów, co znacząco redukuje wpływ na środowisko.

Jakie są najważniejsze postępy technologiczne w maszynach do produkcji papierowych misek?

Postępy technologiczne obejmują przejście od urządzeń ręcznych do szybkich, zautomatyzowanych maszyn z integracją IoT, sterownikami PLC oraz inteligentną automatyzacją, co poprawia efektywność, precyzję i znacząco zmniejsza odpady materiałowe.

Jakie jest znaczenie automatyzacji w produkcji papierowych misek?

Automatyzacja zwiększa efektywność i precyzję procesów produkcyjnych poprzez synchronizację poszczególnych etapów, minimalizuje odpady materiałowe oraz umożliwia konserwację predykcyjną dzięki monitorowaniu w czasie rzeczywistym.

Spis treści

- Zrozumienie Maszyna do produkcji miseczek papierowych : Funkcja i wpływ na przemysł

- Jak działa maszyna do wyrobu miseczek papierowych: podstawowe zasady i automatyzacja

- Krok po kroku: proces produkcji papierowych misek

- Kluczowe komponenty i konstrukcja nośna maszyn do szybkiego produkcji papierowych misek

- Przyszłe trendy i innowacje w technologii maszyn do produkcji tack papierowych

- Często zadawane pytania