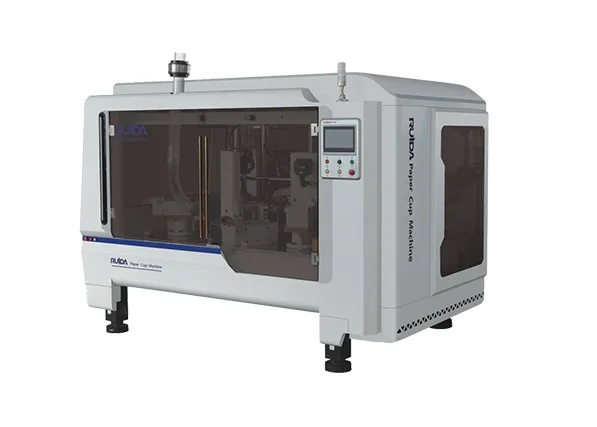

Comprendre le Machine de fabrication de bols en papier : Fonction et impact sur l'industrie

Définition et applications principales d'un machine de fabrication de bols en papier

Les machines à bols en papier transforment des feuilles plates de papier en récipients alimentaires prêts à l'emploi en passant par plusieurs étapes telles que l'alimentation en matière, le formage, la soudure correcte des bords et l'ajout de finitions. Ces systèmes automatisés jouent un rôle important dans la fabrication de toutes sortes de vaisselle jetable nécessaire aux restaurants de restauration rapide, aux traiteurs événementiels et aux entreprises emballant des plats surgelés. Certains modèles haut débit peuvent produire environ 105 bols par minute, selon le rapport de Das Papercup publié l'année dernière. Les équipements actuels traitent divers matériaux, comme le papier enduit de PLA d'origine végétale ou stratifié avec une fine feuille d'aluminium. Cette flexibilité permet aux fabricants de créer des produits performants, qu'il s'agisse de servir des soupes bien chaudes ou de garder les glaces au froid jusqu'au moment de la consommation.

Rôle dans les industries de l'emballage durable et de la restauration

Les restrictions sur le plastique se sont étendues à plus de 120 pays selon le dernier rapport du PNUE de l'année dernière, ce qui rend les machines à fabriquer des bols en papier essentielles pour les entreprises souhaitant respecter les normes écologiques. De nombreuses entreprises passent à des colles à base de plantes et à des finitions respectueuses de l'environnement dans le cadre de leurs efforts de durabilité. Les restaurants et cafés constatent également de réels avantages : les coûts liés au lave-vaisselle diminuent d'environ moitié lorsqu'ils utilisent ces alternatives, tout en restant conformes aux strictes règles européennes sur les plastiques à usage unique. Certains gestionnaires de cuisine affirment même que le personnel passe moins de temps au nettoyage du matériel en général.

Évolution des machines à bols en papier, des modèles manuels aux systèmes entièrement automatiques à haute vitesse

Le secteur est passé de presses fonctionnant manuellement produisant 10 à 15 bols par heure à des systèmes entièrement automatisés pilotés par servomoteurs, en passant par trois phases clés :

- Ère mécanique (années 1980) : Utilisation de presses à volant pour des formes de bols basiques

- Intégration de l'automate programmable (années 2000) : Introduction de commandes numériques, d'écrans tactiles et de détection d'erreurs

- Automatisation intelligente (années 2020) : Machines dotées de l'IoT atteignant une précision de <8 µm et moins de 0,2 % de déchets de matériaux

Cette évolution technologique soutient une croissance annuelle composée projetée de 6,8 % pour les machines d'emballage en papier d'ici 2030 (rapport Smithers Pira, 2023), alimentée par la demande de production efficace, personnalisable et écologique.

Fonctionnement d'une machine à godets en papier : principes fondamentaux et automatisation

Aperçu du principe de fonctionnement d'une machine à godets en papier haute vitesse

Les machines modernes de fabrication de bols en papier à grande vitesse prennent de longs rouleaux de papier et les transforment en bols prêts à l'emploi grâce à des processus automatisés minutieusement synchronisés. Le système débute par des rouleaux commandés par servomoteurs qui déroulent délicatement la matière papier enduite, en maintenant une tension parfaitement ajustée lors de l'alimentation vers des stations de découpe spéciales où prennent forme les contours de base des bols. Une fois formés, des rouleaux et des moules chauffés donnent aux bols leur forme finale, tandis qu'une colle sans danger pour les aliments est appliquée stratégiquement le long des bords afin de créer des joints solides. Ce qui rend ces machines véritablement impressionnantes, c'est leur capacité à fonctionner en continu sans s'arrêter, ce qui signifie que les systèmes avancés d'aujourd'hui peuvent produire plus de 120 bols finis chaque minute. Ce fonctionnement constant élimine les interruptions gênantes entre les cycles de production qui ralentissaient auparavant les anciennes installations manufacturières.

Synchronisation du traitement mécanique et du collage en fonctionnement continu

Le bon déroulement des opérations dépend fortement de la manière dont le formage mécanique s'intègre aux procédés de collage. Le système commence par des bras pneumatiques qui déplacent les tôles découpées vers les postes de formage. À ces postes, des distributeurs spéciaux appliquent la quantité exacte de colle sur les raccords superposés. Des capteurs infrarouges vérifient que l'adhésif se répartit uniformément sur les surfaces, tandis que des moteurs servo ajustent en permanence la pression des rouleaux en fonction des mesures d'épaisseur du papier détectées en temps réel. L'ensemble de ce dispositif garantit une cohérence dimensionnelle précise à environ un demi-millimètre près et réduit considérablement les pertes de matériaux par rapport aux méthodes anciennes.

Rôle de l'automatisation, des systèmes servo et des API dans la commande de précision

Les API fonctionnent comme le cerveau de nombreux processus industriels, contrôlant tout, des moteurs servo aux réglages de température, ainsi que l'exécution des routines d'inspection de qualité. Les servo-variateurs équipés de codeurs peuvent atteindre un contrôle extrêmement précis au niveau du micron lors d'opérations de bordage, ce qui fait toute la différence dans la production de rebords lisses et confortables attendus par les clients. Certains modèles d'API plus récents intègrent des capteurs IoT qui surveillent les vibrations et sont capables d'alerter environ 500 heures à l'avance sur d'éventuels problèmes de roulement. Ce type de maintenance prédictive réduit d'environ deux tiers les arrêts inattendus par rapport aux générations précédentes d'équipements. Les écrans tactiles actuels permettent aux ouvriers de l'usine de changer entre différentes tailles de bols en moins d'une minute et demie, ce qui accélère considérablement le changement de série de production.

Procédé de fabrication étape par étape des bols en papier

Alimentation du papier et contrôle de la tension

La production commence lorsque des rouleaux de carton alimentaire sont introduits dans la machine à l'aide de rouleaux entraînés par servomoteurs. Il est essentiel de maintenir un bon alignement, car même de légers décalages peuvent provoquer de graves problèmes en aval. C'est là qu'interviennent les commandes de tension de précision, qui fonctionnent conjointement avec des capteurs infrarouges pour maintenir l'alignement avec une précision de demi-millimètre. Les plis et les déchirures restent un problème majeur sur le plancher d'usine, étant responsables de presque tous les arrêts liés à la manipulation des matériaux, selon des données récentes provenant de l'étude sur l'emballage en papier publiée l'année dernière. Lorsqu'on travaille avec des matériaux sensibles tels que la fibre de canne à sucre, il devient essentiel de maintenir des conditions environnementales adéquates. Des systèmes spéciaux d'hygromètres surveillent et régulent le taux d'humidité tout au long du processus d'alimentation, en veillant à ce qu'il reste inférieur à 15 % afin de protéger ces supports délicats contre les dommages.

Découpage par emporte-pièce et mise en forme pour des profils de bols cohérents

Des têtes de découpe au laser façonnent des feuilles planes en ébauches de bols avec une tolérance de 0,1 mm. Des lames en acier à haut carbone fonctionnant à raison de 300 à 500 coups par minute produisent des angles normalisés de paroi latérale compris entre 85 et 90°, garantissant l'intégrité structurelle. Une surveillance en temps réel de l'épaisseur réduit les rejets de matériaux jusqu'à 30 %, améliorant le rendement et la régularité.

Formage du corps à l'aide de rouleaux et de moules

Des bras hydrauliques pressent les ébauches contre des moules en aluminium usinés par CNC chauffés (60-80°C). Des rouleaux à trois étages forment progressivement des parois cylindriques tout en préservant une épaisseur de base d'au moins 380 g/m². Des chambres à température régulée assurent un durcissement uniforme des adhésifs à base d'eau, atteignant une résistance à l'arrachement supérieure à 4,5 N/mm² pour une construction étanche.

Poinçonnage du fond et fixation avec joint d'étanchéité

Des unités de poinçonnage synchronisées créent des bases circulaires à partir des chutes de tôle, que des bras robotiques positionnent avec une précision de ±0,3 mm. Des têtes de scellage à haute fréquence (20 kHz) assemblent les composants en cycles de 0,8 seconde grâce à un collage cellulosique localisé, éliminant ainsi le besoin d'adhésifs. Cette méthode réduit les émissions de COV de 62 % par rapport aux techniques de collage traditionnelles.

Rabattage des bords pour une finition lisse

Des moteurs servo à double axe roulent les rebords des bols selon des trajectoires micro-ajustées, formant des bords roulés compris entre 1,2 et 1,8 mm. Des systèmes de contrôle par vision inspectent 180 unités par minute, rejetant celles dont les écarts dépassent 0,2 mm. Les bols finis sont évacués par des convoyeurs amortis à des vitesses allant jusqu'à 120 unités par minute.

Composants clés et conception structurelle des machines à bols en papier hautes performances

Intégration des moteurs, variateurs, capteurs et contrôleurs

Les meilleures machines à bols en papier dépendent fortement de systèmes électromécaniques fonctionnant ensemble de manière fluide. Les moteurs servo assurent des tâches importantes telles que l'alimentation en matière et le formage des bols, tandis que les variateurs gèrent l'ajustement du couple et la régulation des variations de vitesse pendant le fonctionnement. Les capteurs optiques sont également impressionnants, détectant même les plus petits désalignements d'à peine 0,1 mm, et transmettant ces informations aux automates programmables (PLC) qui garantissent un fonctionnement sans accroc de bout en bout. Lorsque tous ces composants fonctionnent efficacement ensemble, les fabricants peuvent produire plus de 300 bols chaque minute. Cela représente environ 40 % de plus par rapport aux méthodes traditionnelles non automatisées, selon des rapports récents de l'industrie publiés par Packaging Machinery en 2023.

Châssis renforcés et amortissement des vibrations pour des performances stables

Les cadres en fonte à haute résistance avec support croisé réduisent la déformation opérationnelle de 72% par rapport aux constructions en acier standard. Les tampons d'amortissement multicouches absorbent les vibrations à haute fréquence générées lors de la découpe sous pression, en maintenant une précision de positionnement de ±0,05 mm. Ces conceptions robustes permettent un fonctionnement continu 24 heures sur 24 et 7 jours sur 7, et prolongent la durée de vie des composants.

Conception modulaire et intégration de l'IoT pour la maintenance prédictive

Les machines actuelles sont conçues selon des architectures modulaires qui facilitent grandement le remplacement des pièces sujettes à l'usure, comme celles qui forment les moules fréquemment utilisés. Ces machines intègrent également des capteurs IoT qui surveillent en continu des paramètres tels que l'intensité du courant moteur ou la température des roulements, puis transmettent ces données à un logiciel de prédiction de maintenance. Grâce à ces systèmes intelligents, il est possible d'anticiper une panne avant qu'elle ne se produise, réduisant ainsi les arrêts imprévus d'environ les trois quarts, selon de nombreux responsables d'usine. Cette approche proactive permet aux usines de se rapprocher des standards dits de l'Industrie 4.0 dans les environnements de production modernes.

Tendances futures et innovations dans la technologie des machines à gobelets en papier

Contrôle qualité piloté par l'IA et systèmes de surveillance en temps réel

Le secteur de la fabrication de bols en papier connaît d'importants changements grâce aux applications de l'intelligence artificielle. De nos jours, des systèmes de vision intelligents alimentés par l'apprentissage automatique peuvent détecter des défauts minuscules au moment où ils se produisent sur la chaîne de production. Les usines signalent environ 18 % de matériaux gaspillés en moins depuis qu'elles ont remplacé les contrôles visuels traditionnels par ces systèmes automatisés. Pendant ce temps, les fabricants reçoivent des avertissements concernant des problèmes mécaniques bien avant toute panne. Grâce à des plateformes connectées IoT qui analysent les flux de données, certaines usines reçoivent des alertes sur des problèmes potentiels près de trois jours à l'avance. Ce type de maintenance prédictive nous rapproche de l'idéal d'une exploitation sans arrêts imprévus, un objectif que de nombreuses entreprises s'efforcent d'atteindre depuis des années.

Passage aux adhésifs biodégradables et aux méthodes d'étanchéité respectueuses de l'environnement

La pression des réglementations et l'évolution des attentes des consommateurs poussent les entreprises à adopter des colles d'origine végétale, compatibles avec les exigences du compostage industriel. Les fabricants ont mis au point de nouveaux équipements de distribution capables d'appliquer ces adhésifs bios aussi rapidement que les colles traditionnelles, soit environ 220 à 300 contenants par minute, ce qui résout les problèmes antérieurs liés aux cadences de production. Parallèlement, des progrès sont réalisés dans la technologie de scellage thermique pour les papiers enduits d'acide polylactique (PLA). Ces avancées permettent une biodégradabilité totale dans la fabrication de bols, tout en maintenant des vitesses de production habituelles sur les lignes d'usine.

Perspective du marché : une croissance annuelle composée (CAGR) de 6,8 % prévue d'ici 2030

Selon le rapport Smithers Pira de 2023, le marché mondial des machines à gobelets en papier devrait croître d'environ 6,8 % par an jusqu'en 2030. Cette tendance est principalement due à l'augmentation des commandes de repas à emporter et à l'application de règles plus strictes concernant l'utilisation des produits en plastique dans le monde entier. La majeure partie des nouveaux équipements est installée dans les pays d'Asie-Pacifique, qui représentent environ 43 % de toutes les installations. Pendant ce temps, en Europe, les entreprises ont tendance à se concentrer sur la réduction de la consommation d'énergie et des émissions produites pendant le fonctionnement de leurs machines.

FAQ

Qu'est-ce qu'une machine à bols en papier ?

Une machine à bols en papier est un système automatisé qui transforme des feuilles plates de papier en vaisselle jetable, comme des bols, destinée à l'industrie de la restauration. Ce processus comprend plusieurs étapes telles que l'alimentation en matière, le formage, le scellage et la finition.

En quoi une machine à bols en papier contribue-t-elle à la durabilité ?

Les machines à bols en papier sont essentielles pour parvenir à un emballage durable, notamment avec les restrictions mondiales sur le plastique. Elles permettent d'utiliser des matériaux biodégradables et des colles écologiques, réduisant ainsi l'impact environnemental.

Quelles sont les principales avancées technologiques dans les machines à bols en papier ?

Les avancées technologiques incluent la transition des machines manuelles vers des machines automatisées à haute vitesse intégrant l'IoT, des API et une automatisation intelligente, améliorant ainsi l'efficacité, la précision et réduisant considérablement les déchets de matériaux.

Quelle est l'importance de l'automatisation dans la fabrication des bols en papier ?

L'automatisation améliore l'efficacité et la précision des processus de fabrication en synchronisant les différentes étapes, en minimisant les pertes de matériaux et en permettant une maintenance prédictive grâce à la surveillance en temps réel.

Table des Matières

- Comprendre le Machine de fabrication de bols en papier : Fonction et impact sur l'industrie

- Fonctionnement d'une machine à godets en papier : principes fondamentaux et automatisation

- Procédé de fabrication étape par étape des bols en papier

- Composants clés et conception structurelle des machines à bols en papier hautes performances

- Tendances futures et innovations dans la technologie des machines à gobelets en papier

- FAQ