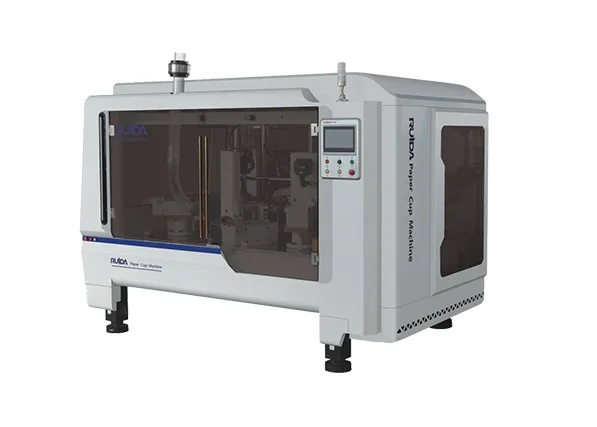

認識する 紙碗機 :機能と業界への影響

定義および主な用途 紙碗機

ペーパーボウル製造機は、平らな紙のシートを取り込み、材料の供給、成形、縁の適切な密封、仕上げ加工などの複数の工程を経て、すぐに使用可能な食品容器に変換します。これらの自動化システムは、ファストフード店、イベント caterers(ケータリング業者)、冷凍食品を包装する企業が求めるあらゆる種類の使い捨て食器の生産において重要な役割を果たしています。Das Papercup社の昨年の報告によると、最高速度のモデルでは毎分約105個のボウルを生産できるものもあります。今日の設備は、植物由来のPLAでコーティングされた紙や薄いアルミ箔が貼り合わせられた素材など、さまざまな材料に対応可能です。この柔軟性により、熱々のスープを提供する場合でも、アイスクリームを提供まで冷たい状態に保つ場合でも、機能性に優れた製品の製造が可能になっています。

サステナブル包装およびフードサービス業界における役割

昨年のUNEPの最新レポートによると、プラスチック規制は120カ国以上に広がっており、グリーン基準を満たそうとする企業にとって紙製ボウル製造機が不可欠になっています。多くの企業が持続可能性への取り組みの一環として、植物由来の接着剤や環境に優しい仕上げ材へ移行しています。レストランやカフェも実際の利点を享受しています。これらの代替品を使用することで食器洗い乾燥機の費用が約半分に下がり、さらにEUの使い捨てプラスチックに関する厳しい規則にも順守できます。一部のキッチン管理者は、スタッフが機器の清掃に費やす時間が全体的に減少したとも述べています。

手動式から高速自動紙ボウル製造機への進化

この業界は、1時間あたり10~15個のボウルを生産する手動プレスから、サーボ駆動の完全自動化システムへと、以下の3つの主要な段階を経て進化してきました:

- 機械時代(1980年代) :基本的なボウル形状の製造にフライホイールプレスを採用

- PLC統合時代(2000年代) :デジタル制御、タッチスクリーン、エラー検出機能を導入

- スマートオートメーション時代(2020年代) : IoT対応の機械が8µm以下の精度と0.2%未満の材料廃棄を実現

この技術的進展により、効率的でカスタマイズ可能かつ環境に優しい生産に対する需要を背景として、2030年までに紙製包装機械市場が年平均6.8%の成長率(CAGR)で拡大すると予測されています(Smithers Piraレポート、2023年)。

ペーパーボウル製造機の仕組み:基本原理と自動化

高速ペーパーボウル製造機の動作原理の概要

現代の高速紙製ボウル機械は、長巻きの紙を供給し、タイミングよく制御された自動プロセスを通じてすぐに使用可能なボウルへと変換します。このシステムは、サーボ制御されたローラーがコーティングされた紙素材を静かに巻き解き、適切な張力を維持しながら特殊な切断ステーションへと送り込むことから始まります。ここで基本的なボウルの形状が形成されます。成形後は、加熱されたローラーや金型がボウルに最終的な形状を与え、食品衛生基準に適合した接着剤が縁に正確に塗布され、強固な接合部が作られます。こうした機械を特に優れている点は、停止することなく連続運転ができることです。このため、最新のシステムでは毎分120個以上の完成品ボウルを生産することが可能になっています。この継続的な運転により、従来の製造ラインで生産サイクル間に発生していた非効率な停止時間が完全に排除されています。

連続運転における機械加工と接着の同期

物事を正確に成し遂げるには、機械的な成形と接着プロセスの連携が非常に重要です。このシステムでは、空気圧式アームが切断された板を成形ステーションへと搬送することから始まります。これらのステーションでは、特殊なディスペンサーが重なり合う継ぎ目部分に適切な量の接着剤を塗布します。赤外線センサーが接着剤が表面全体に均等に広がっているかを確認し、サーボモーターはリアルタイムで検出される紙の厚さに応じてローラー圧力を常に調整します。この一連の構成により、全体制品の寸法精度を約0.5ミリメートル以内に保ちつつ、古い方法と比べて材料の無駄を大幅に削減しています。

自動化、サーボシステムおよびPLCの精密制御における役割

PLCは多くの産業プロセスの中枢として機能し、サーボモーターから温度設定に至るまで制御を行い、品質検査のルーチンも実行します。エンコーダ付きのサーボドライブは、エッジカール加工を行う際にマイクロレベルでの非常に精密な制御を実現でき、顧客が求める滑らかで快適なリムの生産において大きな差を生み出します。最新のPLCモデルの中には、振動を監視するIoTセンサーを内蔵しており、ベアリングに問題が生じる約500時間前には警告を発するものもあります。このような予知保全により、従来の機器と比較して予期せぬ停止が約3分の2削減されます。最近のタッチスクリーンパネルを使えば、工場の作業者が異なるボウルサイズに1分半以内で切り替えることができ、生産ラインの変更がかつてよりもはるかに迅速に行えます。

段ボール製ボウルの製造工程(ステップバイステップ)

紙の供給と張力制御

食品グレードの紙ボードロールがサーボ駆動のローラーで機械に供給されることで生産が開始されます。わずかなずれでも後工程で重大な問題を引き起こす可能性があるため、すべてを正確に位置合わせすることが極めて重要です。ここでは、半ミリメートル以内の精度を保つために、精密テンション制御装置が赤外線センサーと連携して機能します。しわや破れは工場現場での大きな課題であり、昨年発表された『紙包装研究』の最新データによると、素材取り扱いの停止原因のほぼすべてがこれに起因しています。サトウキビ繊維などの敏感な素材を扱う際には、適切な環境条件を維持することが不可欠になります。特殊な湿度計システムが供給プロセス全体を通じて湿度を監視・調整し、こうした繊細な基材を損傷から守るために湿度を15%以下に保ちます。

一貫したボウル形状のためのダイカットおよび成形

レーザー誘導式のダイカットヘッドにより、平板が0.1 mmの公差でボウルのブランクに成形されます。毎分300〜500ストロークで動作する高炭素鋼製ブレードは、85〜90°の標準化された側壁角度を生成し、構造的強度を確保します。リアルタイムの厚さ監視により素材の不良品を最大30%削減し、歩留まりと一貫性を向上させます。

ローラーと金型を用いた本体成形

油圧アームがブランクを加熱されたCNC加工アルミニウム金型(60〜80°C)に対して押しつけます。3段階のローラーが円筒状の側壁を段階的に形成しながら、基部の厚さを380 GSM以上に維持します。温度制御されたチャンバーにより、水系接着剤が均一に硬化し、漏れ防止構造を実現するための剥離強度を4.5 N/mm²以上に達成します。

シール付き底面のパンチングおよび取り付け

同期されたパンチングユニットが残りのシート材料から円形のベースを作成し、ロボットアームが±0.3 mmの精度で位置決めします。高周波シーリングヘッド(20 kHz)は局所的なセルロース結合により0.8秒のサイクルで部品を接合し、接着剤の使用を不要にします。この方法により、従来の接着技術と比較してVOC排出量を62%削減できます。

滑らかな仕上げのためのエッジカール

デュアルアクシスサーボモーターが微調整された経路に沿ってボウルリムをカールし、1.2~1.8 mmのロールエッジを形成します。ビジョン検査システムが毎分180個の製品を分析し、0.2 mmを超える偏差があるものは排除します。完成したボウルは最大毎分120個の速度で振動抑制コンベヤーを通じて排出されます。

高速紙製ボウル製造機の主要構成部品および構造設計

モーター、ドライブ、センサー、コントローラーの統合

最高の紙製ボウル製造機械は、電気機械システムがシームレスに連携することに大きく依存しています。サーボモーターは材料の供給やボウルの成形といった重要な作業を担当し、一方で可変速度ドライブは運転中のトルク調整や速度変更を管理します。光学センサーも非常に優れており、0.1mmというごくわずかな位置ずれを検出し、その情報をPLCコントローラーに送信して、一連の工程が最初から最後まで円滑に進行するよう制御します。これらの部品がうまく連携すれば、製造ラインでは毎分300個以上のボウルを生産することが可能になります。これは2023年にPackaging Machineryが発表した業界レポートによると、従来の非自動化手法と比べて実に約40%高速です。

安定した性能のための補強フレームと振動抑制

高剛性の鋳鉄製フレームにクロスブレーシングを施すことで、標準的な鋼材構造と比較して運転時のたわみを72%低減します。多層構造のダンピングパッドがダイカット工程中に発生する高周波振動を吸収し、位置精度を±0.05mm以内に維持します。この堅牢な設計により、24時間365日連続運転が可能となり、部品寿命も延長されます。

モジュラー設計とIoT連携による予知保全

今日の機械は、頻繁に使用される金型を形成する部品など、摩耗しやすい部品の交換がはるかに容易になるモジュール式設計となっています。また、これらの機械には内蔵されたIoTセンサーがあり、モーターの電流レベルやベアリングの発熱状況などを常時監視し、その情報をメンテナンス予測ソフトウェアに送信します。このようなスマートシステムが行うのは、故障が実際に発生する前にその可能性を予測することであり、多くの工場管理者によると、これにより予期せぬ停止が約4分の3も削減されます。このような能動的なアプローチにより、工場は現代の製造設備で現在「Industry 4.0」と呼ばれる基準により近づくことができます。

ペーパーボウル製造機技術における今後のトレンドと革新

AI駆動の品質管理およびリアルタイム監視システム

人工知能の応用により、紙製ボウル製造業界は大きな変化を迎えています。現在では、機械学習を活用したスマートビジョンシステムが生産ライン上で発生する微細な欠陥をリアルタイムで検出できます。工場側によると、従来の目視検査からこうした自動化システムに切り替えたことで、廃棄される材料が約18%削減されたとの報告があります。一方、メーカー各社は機械の故障が起こるずっと前からその兆候を把握できるようになっています。IoT接続プラットフォームがデータストリームを分析することで、ある工場では問題が発生する3日前頃から警告を受け取れるようになりました。このような予知保全により、長年にわたり多くの企業が目指してきた、予期せぬ停止なしに操業を継続するという理想に一歩近づいています。

生分解性接着剤および環境に配慮した密封方法への移行

規制の強化と消費者の期待の変化により、産業用コンポスト要件に適合する植物由来の接着剤への移行が企業で進んでいます。メーカーはこれらの生体接着剤を従来の接着剤と同様に、分速約220〜300容器の速度で塗布できる新しいディスペンサー装置を開発しており、これにより以前の生産速度に関する問題が解決されています。同時に、ポリ乳酸(PLA)でコーティングされた紙に対する熱シール技術の改良も進んでいます。こうした進歩により、ボウル製造における完全な生分解性が可能になりつつあり、工場の生産ラインでの通常の生産速度を維持することができます。

市場見通し:2030年までに6.8%のCAGRが予測されています

2023年のスミサーズ・パイラー報告書によると、世界の紙製ボウル成形機市場は2030年まで年率約6.8%の成長が見込まれています。この傾向は、現在フードデリバリーの注文が増えていることと、プラスチック製品に対する規制が世界的に厳しくなっていることが主な要因です。新設される設備の大部分はアジア太平洋地域に設置されており、その設置台数は全世界の約43%を占めています。一方、欧州では企業が機械の運転時の消費電力を削減し、排出量を低減することに重点を置いています。

よくある質問

紙製ボウル成形機とは何ですか?

紙製ボウル成形機とは、紙のシートを自動的に食品サービス業界で使用される使い捨て食器(ボウルなど)に変換するための自動化システムです。材料の供給、成形、シール、仕上げなどの工程を含みます。

紙製ボウル成形機はどのようにして持続可能性に貢献しますか?

紙製ボウル製造機械は、特に世界的なプラスチック規制の下で、持続可能な包装を実現する上で極めて重要です。生分解性材料や環境に優しい接着剤の使用を可能にし、環境への影響を低減します。

紙製ボウル製造機械における主要な技術進歩は何ですか?

技術進歩には、手動式からIoT連携、PLC、スマートオートメーションを備えた高速自動機械への移行が含まれ、効率性と精度が向上し、材料の無駄が大幅に削減されています。

紙製ボウル製造における自動化の意義は何ですか?

自動化は、さまざまな工程を同期させ、材料の無駄を最小限に抑え、リアルタイム監視による予知保全を可能にすることで、製造プロセスの効率性と精度を高めます。