Понимание Машина для производства бумажных тарелок : Функция и влияние на отрасль

Определение и основные сферы применения машина для производства бумажных тарелок

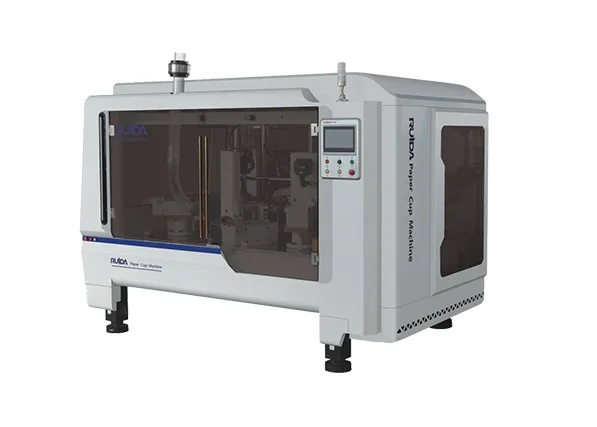

Машины для производства бумажных стаканчиков берут плоские листы бумаги и превращают их в готовую к использованию пищевую тару, проходя через несколько этапов, таких как подача материала, формование, герметичное запечатывание краёв и нанесение финальных штрихов. Эти автоматизированные системы играют важную роль в производстве всевозможной одноразовой посуды, необходимой ресторанам быстрого питания, службам кейтеринга и компаниям, упаковывающим замороженные блюда. По данным отчёта Das Papercup за прошлый год, самые скоростные модели способны выпускать около 105 стаканчиков в минуту. Современное оборудование работает с различными материалами, включая бумагу, покрытую растительным полилактидом (PLA), или многослойные материалы с тонкой алюминиевой фольгой. Такая гибкость позволяет производителям создавать продукцию, подходящую как для подачи горячих супов, так и для хранения мороженого до момента подачи.

Роль в индустриях устойчивой упаковки и общественного питания

Ограничения на пластик охватили более чем 120 стран, согласно последнему отчёту ЮНЕП за прошлый год, что делает станки для производства бумажных стаканчиков необходимыми для компаний, стремящихся соответствовать экологическим стандартам. Многие компании переходят на клеи на растительной основе и экологически чистые покрытия в рамках своих усилий по обеспечению устойчивости. Преимущества видят также рестораны и кафе. Расходы на посудомоечные машины сокращаются примерно вдвое при использовании этих альтернатив, плюс они остаются в соответствии со строгими правилами ЕС по одноразовому пластику. Некоторые менеджеры кухонь даже отмечают, что персонал тратит меньше времени на очистку оборудования в целом.

Эволюция от ручных до высокоскоростных автоматических машин для производства бумажных стаканчиков

Отрасль эволюционировала от ручных прессов, производящих 10–15 стаканчиков в час, до полностью автоматизированных сервоприводных систем через три ключевые фазы:

- Механическая эра (1980-е) : Использовались прессы с маховиком для изготовления простых форм стаканчиков

- Интеграция ПЛК (2000-е) : Были внедрены цифровые управления, сенсорные экраны и системы обнаружения ошибок

- Умная автоматизация (2020-е) : Машины с поддержкой IoT, обеспечивающие точность менее <8 мкм и потери материала менее 0,2%

Этот технологический прогресс поддерживает прогнозируемый среднегодовой темп роста (CAGR) оборудования для производства бумажной упаковки на уровне 6,8% до 2030 года (отчет Smithers Pira, 2023), что обусловлено спросом на эффективное, настраиваемое и экологически чистое производство.

Как работает машина для изготовления бумажных стаканчиков: основные принципы и автоматизация

Обзор принципа работы высокоскоростной машины для изготовления бумажных стаканчиков

Современные высокоскоростные машины для производства бумажных стаканчиков берут длинные рулоны бумаги и превращают их в готовые к использованию миски с помощью тщательно синхронизированных автоматических процессов. Система начинается с сервоприводных роликов, которые аккуратно разматывают покрытый материал, поддерживая оптимальное натяжение при подаче в специальные станции резки, где формируются основные формы мисок. После формования нагреваемые ролики и пресс-формы придают мискам окончательную форму, а вдоль краёв наносится безопасный для пищевых продуктов клей, обеспечивая прочное соединение. Что делает эти машины по-настоящему впечатляющими, так это их способность работать непрерывно без остановок, что означает: современные системы могут производить более 120 готовых мисок каждую минуту. Такая постоянная работа устраняет надоедливые перерывы между циклами производства, которые ранее замедляли процессы на старых производственных линиях.

Синхронизация механической обработки и склеивания в непрерывном режиме

Правильное выполнение задач в значительной степени зависит от того, насколько хорошо процессы механической формовки работают совместно с процессами склеивания. Система начинается с пневматических рук, которые перемещают вырезанные заготовки к станциям формовки. На этих станциях специальные дозаторы наносят точное количество клея на перекрывающиеся швы. У нас установлены инфракрасные датчики, контролирующие равномерность распределения клея по поверхностям, в то время как сервоприводы постоянно корректируют давление роликов в зависимости от показаний толщины материала, получаемых в режиме реального времени. Вся эта система обеспечивает стабильность размеров с точностью до половины миллиметра и значительно сокращает расход материалов по сравнению со старыми методами.

Роль автоматизации, сервосистем и программируемых логических контроллеров (ПЛК) в обеспечении точного управления

ПЛК работают как мозговой центр во многих промышленных процессах, управляя всем — от серводвигателей до настройки температуры и выполнения процедур контроля качества. Сервоприводы с энкодерами способны обеспечить очень точное управление на уровне микронов при выполнении операций по завальцовке краев, что имеет решающее значение для получения гладких и комфортных кромок, которых ожидают клиенты. Некоторые новейшие модели ПЛК оснащены датчиками Интернета вещей (IoT), которые отслеживают вибрации и могут предупредить о возможных проблемах с подшипниками примерно за 500 часов до их возникновения. Такое прогнозирующее техническое обслуживание сокращает количество незапланированных простоев примерно на две трети по сравнению с предыдущими поколениями оборудования. Современные сенсорные панели позволяют рабочим на заводе переключаться между различными размерами чаш менее чем за полторы минуты, поэтому смена производственных партий происходит намного быстрее, чем раньше.

Пошаговый процесс производства бумажных стаканчиков

Подача бумаги и контроль натяжения

Производство начинается с подачи рулонов бумаги пищевого качества через машину с использованием сервоприводных роликов. Сохранение правильного выравнивания всех компонентов имеет критическое значение, поскольку даже незначительные отклонения могут вызвать серьёзные проблемы на последующих этапах. Здесь на помощь приходят точные системы регулировки натяжения, которые работают в паре с инфракрасными датчиками, обеспечивая отклонение не более чем на полмиллиметра. Морщины и разрывы остаются основной проблемой на производственной площадке, являясь причиной почти всех простоев при обработке материалов, согласно последним данным исследования упаковки из бумаги, опубликованным в прошлом году. При работе с чувствительными материалами, такими как волокно сахарного тростника, особое значение приобретает поддержание надлежащих условий окружающей среды. Специальные системы гигрометров контролируют и регулируют уровень влажности на протяжении всего процесса подачи, обеспечивая его значение ниже 15%, чтобы защитить эти деликатные материалы от повреждений.

Вырубка и формование для получения стабильных контуров мисок

Лазерные штамповальные головки формируют плоские листы в заготовки чашек с допуском 0,1 мм. Лезвия из высокоуглеродистой стали, работающие со скоростью 300–500 ходов в минуту, обеспечивают стандартизированные углы боковых стенок 85–90°, гарантируя структурную целостность. Контроль толщины в реальном времени снижает количество брака материала до 30%, повышая выход годного и стабильность.

Формование корпуса с использованием роликов и пресс-форм

Гидравлические рычаги прижимают заготовки к нагретым алюминиевым пресс-формам с ЧПУ (60–80 °C). Трехступенчатые ролики постепенно формируют цилиндрические боковые стенки, сохраняя толщину дна не менее 380 г/м². Камеры с регулируемой температурой обеспечивают равномерное отверждение водных клеев, достигая прочности на отслаивание более 4,5 Н/мм² для герметичной конструкции.

Пробивка и крепление дна с герметизацией

Синхронизированные пробивные блоки создают круглые основания из остатков листового материала, которые роботизированные руки устанавливают с точностью ±0,3 мм. Головки высокочастотной герметизации (20 кГц) соединяют компоненты за цикл в 0,8 секунды посредством локального целлюлозного склеивания, что исключает необходимость использования клеев. Данный метод снижает выбросы летучих органических соединений на 62% по сравнению с традиционными методами склеивания.

Загиб кромки для гладкой отделки

Сервоприводы с двойной осью загибают края чаш по микронастроенным траекториям, формируя закатанные кромки толщиной от 1,2 до 1,8 мм. Системы визуального контроля анализируют 180 единиц в минуту, отклоняя любые изделия с отклонениями более 0,2 мм. Готовые чаши выгружаются по конвейерам с подавлением вибрации со скоростью до 120 штук в минуту.

Ключевые компоненты и конструктивный дизайн высокоскоростных машин для производства бумажных стаканчиков

Интеграция двигателей, приводов, датчиков и контроллеров

Лучшие машины для производства бумажных мисок в значительной степени зависят от слаженной работы электромеханических систем. Сервоприводы выполняют важные задачи, такие как подача материала и формовка мисок, тогда как регулируемые приводы отвечают за корректировку крутящего момента и управление изменениями скорости во время работы. Оптические датчики также впечатляют — они обнаруживают даже незначительные смещения размером всего 0,1 мм и передают эту информацию в ПЛК-контроллеры, которые обеспечивают бесперебойную работу на всех этапах. Когда все эти компоненты работают согласованно, производители могут выпускать более 300 мисок каждую минуту. Это примерно на 40% быстрее по сравнению с традиционными неавтоматизированными методами, согласно недавним отраслевым отчетам компании Packaging Machinery за 2023 год.

Усиленные рамы и демпфирование вибраций для стабильной работы

Прочные чугунные рамы с диагональными распорками уменьшают эксплуатационный прогиб на 72 % по сравнению со стандартными стальными конструкциями. Многослойные демпфирующие прокладки поглощают высокочастотные вибрации, возникающие при вырубке, обеспечивая точность позиционирования в пределах ±0,05 мм. Такие надежные конструкции поддерживают непрерывную работу 24/7 и увеличивают срок службы компонентов.

Модульная конструкция и интеграция IoT для прогнозируемого технического обслуживания

Современные станки оснащены модульной конструкцией, которая значительно упрощает замену подверженных износу деталей, например, формообразующих элементов, используемых особенно часто. Машины также оснащены встроенными датчиками Интернета вещей (IoT), которые отслеживают такие параметры, как уровень тока двигателя и температура подшипников, а затем передают всю эту информацию в программное обеспечение для прогнозирования технического обслуживания. Эти интеллектуальные системы способны предсказывать возможные поломки до их фактического возникновения, что, по словам многих руководителей производств, сокращает количество незапланированных простоев примерно на три четверти. Такой проактивный подход помогает заводам приблизиться к современным стандартам Industry 4.0 в организации производства.

Будущие тенденции и инновации в технологии производства машин для бумажных стаканчиков

Контроль качества на основе ИИ и системы мониторинга в реальном времени

Сектор производства бумажных стаканчиков претерпевает значительные изменения благодаря применению искусственного интеллекта. В настоящее время системы машинного зрения, основанные на машинном обучении, способны обнаруживать мельчайшие дефекты в процессе их появления на производственной линии. Предприятия отмечают сокращение объема отходов примерно на 18% после перехода с традиционных визуальных проверок на такие автоматизированные системы. В то же время производители получают предупреждения о неисправностях оборудования задолго до его поломки. Благодаря платформам с подключением к Интернету вещей, анализирующим потоки данных, некоторые заводы получают оповещения о потенциальных проблемах почти за три дня до их возникновения. Такое прогнозирующее техническое обслуживание приближает нас к идеалу бесперебойной работы без незапланированных простоев — цели, к которой многие компании стремились годами.

Переход на биоразлагаемые клеи и экологически чистые методы герметизации

Давление со стороны нормативных требований и изменяющихся ожиданий потребителей вынуждает компании переходить на клеи растительного происхождения, которые хорошо работают с требованиями промышленного компостирования. Производители разработали новое оборудование для дозирования, которое наносит эти биоадгезивы так же быстро, как и традиционные — примерно от 220 до 300 контейнеров в минуту, что решает ранее существовавшие проблемы со скоростью производства. В то же время происходят улучшения в технологии термосварки бумаги, покрытой полилактидом (PLA). Эти достижения позволяют достичь полной биоразлагаемости при производстве мисок, сохраняя при этом обычную скорость производства на фабричных линиях.

Обзор рынка: прогнозируется среднегодовой темп роста 6,8% до 2030 года

Согласно отчёту Smithers Pira за 2023 год, мировой рынок машин для производства бумажных стаканчиков будет расти примерно на 6,8% ежегодно до 2030 года. Этот тренд в основном обусловлен ростом числа заказов доставки еды, а также ужесточением правил использования пластиковых изделий по всему миру. Большинство нового оборудования устанавливается в странах Азиатско-Тихоокеанского региона, где они составляют около 43% всех установок. В то время как в Европе компании, как правило, делают акцент на снижении энергопотребления своих машин и уменьшении выбросов во время эксплуатации.

Часто задаваемые вопросы

Что такое машина для производства бумажных стаканчиков?

Машина для производства бумажных стаканчиков — это автоматизированная система, преобразующая плоские листы бумаги в одноразовую посуду, например, стаканчики, предназначенную для использования в сфере общественного питания. Процесс включает подачу материала, формовку, герметизацию и отделку.

Как машина для производства бумажных стаканчиков способствует устойчивому развитию?

Машины для производства бумажных стаканчиков играют ключевую роль в достижении устойчивой упаковки, особенно с учетом глобальных ограничений на пластик. Они позволяют использовать биоразлагаемые материалы и экологически чистые клеи, тем самым значительно снижая воздействие на окружающую среду.

Каковы основные технологические достижения в области машин для производства бумажных стаканчиков?

Технологические достижения включают переход от ручных к высокоскоростным автоматизированным машинам с интеграцией IoT, программируемыми логическими контроллерами (PLC) и интеллектуальной автоматизацией, что повышает эффективность и точность, а также значительно сокращает расход материалов.

Каково значение автоматизации в производстве бумажных стаканчиков?

Автоматизация повышает эффективность и точность производственных процессов за счет синхронизации различных этапов, минимизации отходов материалов и обеспечения возможности предиктивного обслуживания благодаря мониторингу в реальном времени.

Содержание

- Понимание Машина для производства бумажных тарелок : Функция и влияние на отрасль

- Как работает машина для изготовления бумажных стаканчиков: основные принципы и автоматизация

- Пошаговый процесс производства бумажных стаканчиков

- Ключевые компоненты и конструктивный дизайн высокоскоростных машин для производства бумажных стаканчиков

- Будущие тенденции и инновации в технологии производства машин для бумажных стаканчиков

- Часто задаваемые вопросы