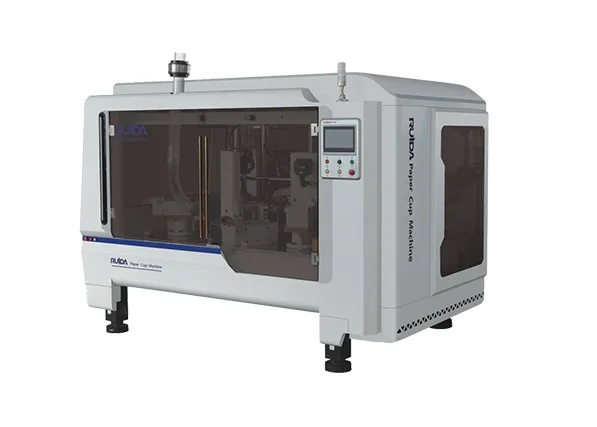

समझना पेपर बाउल मशीन : कार्य और उद्योग पर प्रभाव

परिभाषा और एक प्राथमिक अनुप्रयोग पेपर बाउल मशीन

कागज के कटोरे बनाने की मशीनें कागज के सपाट शीट्स लेती हैं और उन्हें आहार योग्य पात्रों में बदल देती हैं, जिसमें सामग्री को फीड करना, आकार देना, किनारों को ठीक से सील करना और अंतिम छुआई जैसे कई चरण शामिल होते हैं। ये स्वचालित प्रणालियाँ फास्ट फूड रेस्तरां, समारोह कैटरिंग सेवाओं और जमे हुए भोजन के पैकेजिंग वाली कंपनियों द्वारा आवश्यक एकल-उपयोग बर्तनों के उत्पादन में महत्वपूर्ण भूमिका निभाती हैं। कुछ उच्च गति वाली मशीनें प्रति मिनट लगभग 105 कटोरे तक बना सकती हैं, जैसा कि डास पेपरकप की पिछले साल की रिपोर्ट में बताया गया है। आज की मशीनें विभिन्न प्रकार की सामग्री जैसे पौधे आधारित PLA के साथ लेपित कागज या पतली एल्युमीनियम फॉयल से लेपित कागज को संभाल सकती हैं। इस लचीलेपन के कारण निर्माता ऐसे उत्पाद बना पाते हैं जो गरम सूप की परोस से लेकर सेवा तक आइसक्रीम को ठंडा रखने तक में अच्छा प्रदर्शन करते हैं।

स्थायी पैकेजिंग और खाद्य सेवा उद्योगों में भूमिका

पिछले साल UNEP की नवीनतम रिपोर्ट के अनुसार, प्लास्टिक पर प्रतिबंध 120 से अधिक देशों में फैल चुके हैं, जिससे हरित मानकों को पूरा करने के लिए कागज के कटोरे बनाने वाली मशीनें व्यवसायों के लिए आवश्यक हो गई हैं। अपने स्थिरता प्रयासों के हिस्से के रूप में कई कंपनियां पौधे-आधारित गोंद और पर्यावरण के अनुकूल फिनिश की ओर बढ़ रही हैं। रेस्तरां और कैफे को भी वास्तविक लाभ दिखाई दे रहे हैं। इन विकल्पों का उपयोग करने से डिशवॉशर पर होने वाला खर्च लगभग आधा रह जाता है, और साथ ही एकल-उपयोग वाले प्लास्टिक के बारे में सख्त यूरोपीय संघ के नियमों के साथ अनुपालन भी बनाए रखा जा सकता है। कुछ रसोई प्रबंधक तो यह भी कहते हैं कि कर्मचारी उपकरण साफ करने में कुल मिलाकर कम समय बिताते हैं।

मैनुअल से उच्च-गति स्वचालित कागज के कटोरे बनाने वाली मशीनों में विकास

उद्योग ने तीन प्रमुख चरणों के माध्यम से प्रति घंटे 10-15 कटोरे बनाने वाले हाथ से चलाए जाने वाले प्रेस से लेकर पूरी तरह से स्वचालित सर्वो-संचालित प्रणालियों तक का विकास किया है:

- यांत्रिक युग (1980 के दशक) : मूल कटोरे के आकार के लिए फ्लाईव्हील प्रेस का उपयोग किया गया

- PLC एकीकरण (2000 के दशक) : डिजिटल नियंत्रण, टचस्क्रीन और त्रुटि का पता लगाने की सुविधा का आगमन

- स्मार्ट स्वचालन (2020 के दशक) : आईओटी-सक्षम मशीनें <8 माइक्रोमीटर सटीकता और 0.2% से कम सामग्री अपव्यय प्राप्त कर रही हैं

यह तकनीकी प्रगति 2030 तक कागज़ उपकरण मशीनरी के लिए 6.8% CAGR के अनुमानित समर्थन करती है (स्मिथर्स पिरा रिपोर्ट, 2023), जो कुशल, अनुकूलन योग्य और पर्यावरण-अनुकूल उत्पादन की मांग से प्रेरित है।

कागज़ के कटोरे की मशीन कैसे काम करती है: मूल सिद्धांत और स्वचालन

उच्च-गति कागज़ के कटोरे की मशीन के कार्य सिद्धांत का अवलोकन

आधुनिक उच्च गति वाली कागज के कटोरे बनाने की मशीनें कागज के लंबे रोल लेती हैं और सावधानीपूर्वक समयबद्ध स्वचालित प्रक्रियाओं के माध्यम से उन्हें उपयोग के लिए तैयार कटोरों में बदल देती हैं। इस प्रणाली की शुरुआत सर्वो नियंत्रित रोलर्स से होती है, जो धीरे-धीरे लेपित कागज सामग्री को खोलते हैं और तब तक उचित तनाव बनाए रखते हैं जब तक यह विशेष कटिंग स्टेशनों में प्रवेश नहीं कर जाता, जहाँ मूल कटोरे के आकार बन जाते हैं। आकार देने के बाद, गर्म रोलर्स और ढाल (मोल्ड) कटोरों को अंतिम रूप देते हैं, जिसमें किनारों के साथ-साथ भोजन सुरक्षित गोंद को रणनीतिक रूप से लगाया जाता है ताकि मजबूत सील बन सके। इन मशीनों को वास्तव में शानदार बनाने वाली बात यह है कि वे लगातार बिना रुके चल सकती हैं, जिसका अर्थ है कि आज की उन्नत प्रणाली प्रति मिनट 120 से अधिक तैयार कटोरे उत्पादित कर सकती है। इस निरंतर संचालन से उत्पादन चक्रों के बीच वो परेशान करने वाले विराम खत्म हो जाते हैं जो पुरानी निर्माण व्यवस्था में चीजों को धीमा कर देते थे।

निरंतर संचालन में यांत्रिक प्रसंस्करण और गोंद लगाने का समन्वय

चीजों को सही ढंग से करना मशीनी आकृति निर्माण और चिपकाव बंधन प्रक्रियाओं के साथ-साथ काम करने की अच्छी तरह से निर्भर करता है। इस प्रणाली की शुरुआत वायवीय भुजाओं द्वारा कटे हुए ब्लैंक्स को आकृति निर्माण स्टेशनों तक ले जाने से होती है। इन स्टेशनों पर, विशेष डिस्पेंसर ओवरलैपिंग सीमों पर ठीक उतनी मात्रा में गोंद लगाते हैं। हमारे पास इंफ्रारेड सेंसर हैं जो यह जांचते हैं कि चिपकाव सतहों पर समान रूप से फैल रहा है, जबकि सर्वो मोटर्स कागज की मोटाई के वास्तविक समय के पठन से प्राप्त जानकारी के आधार पर रोलर दबाव में लगातार समायोजन करते हैं। इस पूरी व्यवस्था का उद्देश्य लगभग आधे मिलीमीटर के अंतर तक सभी चीजों को आकार में स्थिर रखना है, और इससे पुरानी विधियों की तुलना में बर्बाद होने वाली सामग्री में काफी कमी आती है।

परिशुद्ध नियंत्रण में स्वचालन, सर्वो प्रणालियों और पीएलसी की भूमिका

पीएलसी अनेक औद्योगिक प्रक्रियाओं के पीछे दिमाग की तरह कार्य करते हैं, जो सर्वो मोटर्स से लेकर तापमान सेटिंग्स तक को नियंत्रित करते हैं और गुणवत्ता निरीक्षण रूटीन चलाते हैं। एन्कोडर वाले सर्वो ड्राइव माइक्रॉन स्तर तक बहुत सटीक नियंत्रण प्राप्त कर सकते हैं जब किनारे मोड़ने के कार्य पर काम कर रहे हों, जो उन चिकने, आरामदायक रिम्स के उत्पादन में बहुत बड़ा अंतर लाता है जिनकी ग्राहक अपेक्षा करते हैं। कुछ नए पीएलसी मॉडल में आईओटी सेंसर लगे होते हैं जो कंपन की निगरानी करते हैं और लगभग 500 घंटे पहले ही बेयरिंग से जुड़ी संभावित समस्याओं के बारे में चेतावनी दे सकते हैं। इस तरह की पूर्वानुमान रखरखाव से उपकरण की पिछली पीढ़ियों की तुलना में अप्रत्याशित बंदी में लगभग दो तिहाई की कमी आती है। आजकल टचस्क्रीन पैनल फैक्ट्री के श्रमिकों को एक मिनट से भी कम समय में अलग-अलग कटोरे के आकार में स्विच करने की अनुमति देते हैं, इसलिए उत्पादन चक्र को बदलना पहले की तुलना में बहुत तेज़ हो गया है।

चरण-दर-चरण पेपर कटोरा निर्माण प्रक्रिया

कागज की आपूर्ति और तनाव नियंत्रण

जब खाद्य-ग्रेड पेपरबोर्ड के रोल को सर्वो ड्रिवन रोलर्स के माध्यम से मशीन में डाला जाता है, तो उत्पादन शुरू हो जाता है। चूंकि छोटी से छोटी गलत संरेखण भी आगे चलकर बड़ी समस्याएं पैदा कर सकती है, इसलिए सब कुछ ठीक से संरेखित रखना महत्वपूर्ण है। यहीं पर सटीक तनाव नियंत्रण उपयोगी साबित होते हैं, जो आधा मिलीमीटर के भीतर चीजों को सीधा रखने के लिए अवरक्त सेंसर्स के साथ काम करते हैं। झुर्रियाँ और फटना कारखाने के तल पर एक प्रमुख सिरदर्द बने रहते हैं, जो पिछले साल जारी पेपर पैकेजिंग अध्ययन के हालिया आंकड़ों के अनुसार लगभग सभी सामग्री हैंडलिंग रुकावटों के लिए जिम्मेदार हैं। जब सेंगेर फाइबर जैसी संवेदनशील सामग्री के साथ काम किया जाता है, तो उचित पर्यावरणीय स्थितियों को बनाए रखना आवश्यक हो जाता है। विशेष हाइग्रोमीटर प्रणाली प्रवाहन प्रक्रिया के दौरान आर्द्रता के स्तर की निगरानी और विनियमन करती हैं, जिससे ये नाजुक सब्सट्रेट्स क्षति से बचे रहें और आर्द्रता 15% से कम बनी रहे।

सुसंगत कटोरी प्रोफाइल के लिए डाई कटिंग और आकार देना

लेजर-निर्देशित डाई-कटिंग हेड्स 0.1 मिमी सहिष्णुता के साथ सपाट चादरों को कटोरी के आकार के खालीपन में ढालते हैं। 300-500 स्ट्रोक प्रति मिनट पर काम करने वाली उच्च-कार्बन इस्पात की ब्लेड 85-90° के मानकीकृत पार्श्व भित्ति कोण उत्पन्न करती हैं, जो संरचनात्मक अखंडता सुनिश्चित करती हैं। वास्तविक समय में मोटाई निगरानी सामग्री की अस्वीकृति को तकरीबन 30% तक कम कर देती है, जिससे उपज और स्थिरता में सुधार होता है।

रोलर्स और मोल्ड का उपयोग करके बॉडी फॉर्मिंग

हाइड्रोलिक बाहें खालीपन को गर्म सीएनसी-मशीन किए गए एल्युमीनियम मोल्ड (60-80°C) के खिलाफ दबाती हैं। त्रिस्तरीय रोलर धीरे-धीरे बेलनाकार पार्श्व भित्ति को आकार देते हैं, जबकि आधार की मोटाई 380 जीएसएम या उससे अधिक बनी रहती है। तापमान नियंत्रित कक्ष जल-आधारित चिपकने वाले पदार्थों के समान उपचार को सुनिश्चित करते हैं, जो रिसाव-रहित निर्माण के लिए 4.5 N/mm² से अधिक पील स्ट्रेंथ प्राप्त करते हैं।

सीलिंग के साथ तल पंचिंग और संलग्नकरण

सिंक्रनाइज़्ड पंचिंग यूनिट्स अपशिष्ट शीट सामग्री से वृत्ताकार आधार बनाते हैं, जिन्हें रोबोटिक आर्म ±0.3 मिमी की शुद्धता के साथ स्थापित करते हैं। उच्च-आवृत्ति सीलिंग हेड (20 किलोहर्ट्ज़) स्थानीय सेल्यूलोज़ बंधन के माध्यम से 0.8-सेकंड के चक्रों में घटकों को जोड़ते हैं, जिससे चिपकाने वाले पदार्थों की आवश्यकता समाप्त हो जाती है। यह विधि पारंपरिक चिपकाने की तकनीकों की तुलना में VOC उत्सर्जन को 62% तक कम कर देती है।

चिकनी परिष्करण के लिए एज कर्लिंग

ड्यूल-एक्सिस सर्वो मोटर माइक्रो-एडजस्ट किए गए पथों के साथ कटोरे के किनारों को कर्ल करते हैं, जिससे 1.2-1.8 मिमी के बीच रोल किए गए किनारे बनते हैं। विज़न निरीक्षण प्रणाली प्रति मिनट 180 इकाइयों का विश्लेषण करती है और 0.2 मिमी से अधिक विचलन वाली किसी भी इकाई को अस्वीकार कर देती है। पूर्ण कटोरे कंपन-अवमंदित कन्वेयर के माध्यम से प्रति मिनट अधिकतम 120 इकाइयों की गति से बाहर निकलते हैं।

हाई-स्पीड पेपर बाउल मशीनों के मुख्य घटक और संरचनात्मक डिज़ाइन

मोटर्स, ड्राइव्स, सेंसर और नियंत्रकों का एकीकरण

सर्वोत्तम कागज के कटोरा मशीनें इलेक्ट्रोमैकेनिकल प्रणालियों पर भारी हद तक निर्भर करती हैं जो बिल्कुल आपस में सुचारु रूप से काम करती हैं। सर्वो मोटर्स सामग्री की आपूर्ति और कटोरों को आकार देने जैसे महत्वपूर्ण कार्यों को संभालते हैं, जबकि चर ड्राइव संचालन के दौरान टोक़ को समायोजित करने और गति में परिवर्तन का प्रबंधन करने का काम करते हैं। ऑप्टिकल सेंसर भी काफी उल्लेखनीय हैं, जो मात्र 0.1 मिमी जितनी छोटी गलत संरेखण को भी पहचान लेते हैं और इस जानकारी को पीएलसी नियंत्रकों को भेजते हैं जो शुरुआत से अंत तक सब कुछ सुचारु रूप से चलाए रखते हैं। जब ये सभी घटक अच्छी तरह से एक साथ काम करते हैं, तो निर्माता प्रति मिनट 300 से अधिक कटोरे उत्पादित कर सकते हैं। यह वास्तव में पैकेजिंग मशीनरी की 2023 में प्रकाशित हालिया उद्योग रिपोर्ट के अनुसार पारंपरिक गैर-स्वचालित विधियों की तुलना में लगभग 40% तेज है।

मजबूत फ्रेम और स्थिर प्रदर्शन के लिए कंपन अवमंदन

क्रॉस-ब्रेसिंग के साथ मजबूत ढलवां लोहे के फ्रेम मानक इस्पात निर्माण की तुलना में संचालन के दौरान विक्षेपण को 72% तक कम करते हैं। बहु-परत डैम्पिंग पैड डाई-कटिंग के दौरान उत्पन्न होने वाले उच्च-आवृत्ति कंपन को अवशोषित करते हैं, जिससे स्थिति सटीकता ±0.05 मिमी के भीतर बनी रहती है। ये मजबूत डिज़ाइन निरंतर 24/7 संचालन का समर्थन करते हैं और घटकों के जीवनकाल को बढ़ाते हैं।

मॉड्यूलर डिज़ाइन और पूर्वानुमान रखरखाव के लिए आईओटी एकीकरण

आज की मशीनों में मॉड्यूलर डिज़ाइन होते हैं, जो घिसावट के अधीन भागों को बदलना बहुत आसान बनाते हैं, जैसे कि साँचे बनाने वाले भाग जिनका इतनी बार उपयोग होता है। इन मशीनों में आईओटी सेंसर भी अंतर्निहित होते हैं जो मोटर करंट के स्तर और बेयरिंग्स के तापमान जैसी चीजों पर नज़र रखते हैं, और फिर इस सभी जानकारी को रखरखाव भविष्यवाणी सॉफ्टवेयर तक भेज देते हैं। ये स्मार्ट सिस्टम यह भविष्यवाणी करते हैं कि कब कुछ खराब हो सकता है, वास्तविक घटना से पहले ही, जिससे कई प्लांट प्रबंधकों के अनुसार अप्रत्याशित रुकावटों में लगभग तीन-चौथाई की कमी आती है। इस तरह के प्रोएक्टिव दृष्टिकोण से कारखाने आधुनिक उत्पादन सेटअप के लिए आज हम जिसे इंडस्ट्री 4.0 मानक कहते हैं, उसके करीब पहुँचते हैं।

पेपर बाउल मशीन तकनीक में भविष्य के रुझान और नवाचार

AI-संचालित गुणवत्ता नियंत्रण और वास्तविक समय निगरानी प्रणाली

कृत्रिम बुद्धिमत्ता के अनुप्रयोगों के कारण कागज के कटोरे निर्माण क्षेत्र में बड़े बदलाव देखे जा रहे हैं। आजकल, मशीन लर्निंग द्वारा संचालित स्मार्ट विजन सिस्टम उत्पादन लाइन पर घटना के समय ही सूक्ष्म दोषों का पता लगा सकते हैं। इन स्वचालित प्रणालियों में पारंपरिक दृष्टि जांच से स्थानांतरित होने के बाद कारखानों ने लगभग 18% कम अपव्यय सामग्री की सूचना दी है। इस बीच, निर्माता टूट-फूट से काफी पहले मशीनरी की समस्याओं के बारे में चेतावनी संकेत प्राप्त कर रहे हैं। आईओटी से जुड़े मंच जो डेटा स्ट्रीम का विश्लेषण कर रहे हैं, कुछ संयंत्रों को संभावित समस्याओं के बारे में लगभग तीन पूरे दिन पहले ही चेतावनी दे देते हैं। इस प्रकार के भविष्यवाणी रखरखाव से हम उस आदर्श के करीब पहुंच रहे हैं जिसमें संचालन बिना किसी अनियोजित रुकावट के चलता है, जिसके लिए कई कंपनियां वर्षों से प्रयासरत रही हैं।

बायोडिग्रेडेबल चिपकने वाले पदार्थों और पर्यावरण के अनुकूल सीलिंग विधियों की ओर परिवर्तन

नियमों और बदलती उपभोक्ता अपेक्षाओं के दबाव के कारण कंपनियां ऐसे पौधे आधारित गोंद की ओर बढ़ रही हैं जो औद्योगिक अपशिष्ट निपटान की आवश्यकताओं के साथ अच्छी तरह काम करते हैं। निर्माताओं ने नई डिस्पेंसिंग उपकरण विकसित की हैं जो इन जैव चिपकने वालों को पारंपरिक चिपकने वालों की तरह ही तेजी से लगाती हैं, लगभग 220 से 300 कंटेनर प्रति मिनट, जो उत्पादन दर की पिछली समस्याओं को हल करता है। इसी समय, बहुलैक्टिक एसिड (PLA) लेपित कागजों के लिए ऊष्मा सीलन तकनीक में भी सुधार हो रहा है। ये उन्नति कटोरी निर्माण में पूर्ण जैव अपघटनीयता की अनुमति देती है, जबकि कारखाने की लाइनों पर नियमित उत्पादन गति को बनाए रखती है।

बाजार परिदृश्य: 2030 तक 6.8% CAGR का अनुमान

स्मिथर्स पाइरा रिपोर्ट 2023 के अनुसार, कागज के कटोरे बनाने वाली मशीनों के विश्व स्तरीय बाजार में वर्ष 2030 तक प्रति वर्ष लगभग 6.8% की दर से वृद्धि होने की उम्मीद है। इस प्रवृत्ति को मुख्य रूप से आजकल भोजन डिलीवरी के आदेशों में वृद्धि और प्लास्टिक उत्पादों के उपयोग के खिलाफ दुनिया भर में सख्त नियमों ने बढ़ावा दिया है। नए उपकरणों में अधिकांश स्थापना एशिया-प्रशांत के देशों में होती है, जहाँ यह सभी स्थापनाओं का लगभग 43% हिस्सा बनाती है। वहीं यूरोप में, कंपनियाँ अपनी मशीनों को कम ऊर्जा की खपत करने वाली और संचालन के दौरान कम उत्सर्जन उत्पन्न करने वाली बनाने पर ध्यान केंद्रित करती हैं।

सामान्य प्रश्न

कागज के कटोरे बनाने वाली मशीन क्या है?

कागज के कटोरे बनाने वाली मशीन एक स्वचालित प्रणाली है जो कागज की समतल चादरों को भोजन सेवा उद्योग में उपयोग किए जाने वाले कटोरे जैसे एक बार इस्तेमाल होने वाले बर्तन में बदल देती है। इसमें सामग्री की आपूर्ति, आकार देना, सील करना और फिनिशिंग जैसे चरण शामिल हैं।

कागज के कटोरे बनाने वाली मशीन स्थिरता में कैसे योगदान देती है?

कागज के कटोरे बनाने की मशीनें स्थायी पैकेजिंग प्राप्त करने के लिए महत्वपूर्ण हैं, विशेषकर वैश्विक स्तर पर प्लास्टिक पर प्रतिबंध के साथ। इनसे बायोडिग्रेडेबल सामग्री और पर्यावरण के अनुकूल गोंद का उपयोग संभव होता है, जिससे पर्यावरणीय प्रभाव कम होता है।

कागज के कटोरे बनाने की मशीनों में प्रमुख तकनीकी उन्नति क्या है?

तकनीकी उन्नति में मैनुअल मशीनों से उच्च-गति स्वचालित मशीनों में संक्रमण शामिल है जिसमें आईओटी एकीकरण, पीएलसी और स्मार्ट स्वचालन शामिल है, जो दक्षता, सटीकता में सुधार करता है और सामग्री के अपव्यय को काफी कम करता है।

कागज के कटोरे के निर्माण में स्वचालन का क्या महत्व है?

स्वचालन विभिन्न चरणों को सिंक्रनाइज़ करके, सामग्री के अपव्यय को कम करके और वास्तविक समय निगरानी के माध्यम से पूर्वानुमान रखरखाव की अनुमति देकर निर्माण प्रक्रियाओं में दक्षता और सटीकता में वृद्धि करता है।