A Papírbowl gép : Működés és ipari hatás

Definíció és főbb alkalmazási területek egy papírbowl gép

A papírtál-gépek lapos papíranyagokból állítják elő a készen használható élelmiszer-tartályokat, amelyek több lépésen mennek keresztül, mint például az anyag betáplálása, alakra formázása, élek megfelelő lezárása és a végleges utómunkálatok elvégzése. Ezek az automatizált rendszerek nagy szerepet játszanak a gyorséttermek, rendezvényszervezők és fagyasztott ételeket csomagoló vállalatok által igényelt egyszer használatos asztali edények előállításában. A Das Papercup tavalyi jelentése szerint a leggyorsabb modellek körülbelül 105 tál percenkénti gyártására képesek. A mai berendezések különféle anyagokat tudnak feldolgozni, például növényi alapú PLA bevonatú papírt vagy vékony alumíniumfóliával rétegezett papírt. Ez a rugalmasság lehetővé teszi a gyártók számára, hogy olyan termékeket hozzanak létre, amelyek jól működnek forró levesek vagy szolgáltatásig hűtött fagylaltok esetén egyaránt.

Szerep a fenntartható csomagolásban és az élelmiszer-szolgáltatási iparban

A műanyagok korlátozása már több mint 120 országra kiterjed az ENSZ Környezetprogramjának (UNEP) tavalyi legfrissebb jelentése szerint, ami miatt a papírtál-gépek elengedhetetlenné váltak azok számára, akik zöld szabványoknak akarnak megfelelni. Számos cég növényalapú ragasztókra és környezetbarát felületkezelésekre váltott fenntarthatósági törekvések keretében. A vendéglátóhelyek is valós előnyöket tapasztalnak: a mosogatógép költségei körülbelül felére csökkennek ezekkel az alternatívák használatával, ráadásul így betartják az egyszer használatos műanyagokkal kapcsolatos szigorú EU-szabályokat. Néhány konyhafőnök szerint a dolgozók általában kevesebb időt töltenek takarítással.

Fejlődés a kézi üzemű papírtál-gépektől a nagysebességű automatákig

A szektor három kulcsfontosságú fázison keresztül fejlődött a kézzel működtetett sajtóktól, amelyek óránként 10-15 tál gyártására voltak képesek, egészen a teljesen automatizált szervohajtású rendszerekig:

- Mechanikus korszak (1980-as évek) : Repülőkerékkel működő sajtókat használtak alapvető tálformák előállításához

- PLC-integráció (2000-es évek) : Digitális vezérlést, érintőképernyőket és hibafelismerést vezettek be

- Okos automatizálás (2020-as évek) : IoT-képes gépek, amelyek <8 µm-es pontosságot és kevesebb mint 0,2% anyagpazarlást érnek el

Ez a technológiai fejlődés támogatja az előrejelzett 6,8%-os összetett éves növekedési rátát (CAGR) a papíralapú csomagolóipari gépek esetében 2030-ig (Smithers Pira jelentés, 2023), amelyet az hatékony, testreszabható és környezetbarát gyártás iránti igény hajt.

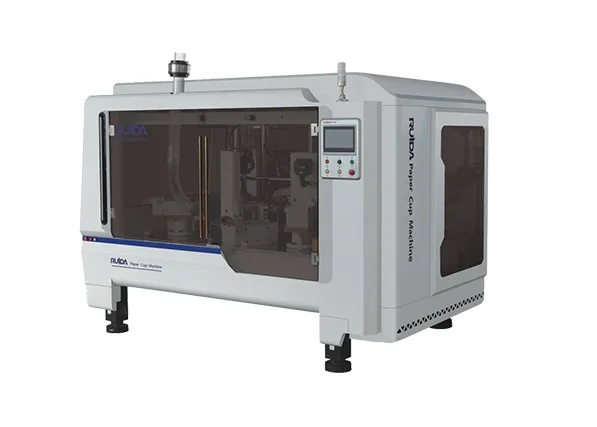

Hogyan működik egy papírpohár-gyártó gép: Alapelv és automatizálás

Áttekintés a nagysebességű papírpohár-gyártó gép működési elvéről

A modern, nagy sebességű papírtál-gépek hosszú papírtekercsekből kész használatra alkalmas tálakat állítanak elő pontosan időzített automatizált folyamatok során. A rendszer szervóvezérelt hengerekkel kezdődik, amelyek óvatosan lecsévélnek bevonatos papíranyagot, és éppen megfelelő feszítettséget tartanak fenn az anyag táplálásakor a speciális vágóállomások felé, ahol az alap tálformák kialakulnak. Alakítás után melegített hengerek és formák adják meg a tálak végső formáját, miközben az éleken stratégiai pontokon étkezésre biztonságos ragasztót visznek fel erős zárás érdekében. Ami igazán lenyűgöző ezekben a gépekben, az a folyamatos üzemben való működési képességük, ami azt jelenti, hogy a mai fejlett rendszerek percenként több mint 120 kész tál gyártására képesek. Ez az állandó működés megszünteti az idegesítő szüneteket a termelési ciklusok között, amelyek korábban lassították a régebbi gyártási elrendezéseket.

Mechanikai feldolgozás és ragasztás szinkronizálása folyamatos üzemben

A dolgok helyes elvégzése nagyban függ attól, hogy mennyire hatékonyan működik együtt a mechanikus alakítás az ragasztási folyamatokkal. A rendszer azt követően kezdődik, hogy sűrített levegővel működő karok mozgatják azokat a kivágott alapanyagokat az alakító állomásokhoz. Ezen az állomásokon speciális adagolók pontosan a megfelelő mennyiségű ragasztót viszik fel az egymást átfedő varratokra. Infravörös érzékelők figyelik, hogy a ragasztó egyenletesen terüljön el a felületeken, miközben szervomotorok folyamatosan finomhangolják a hengerek nyomását az éppen aktuális papíkvastagság-értékek alapján, amelyeket valós időben mérnek. Ennek az egész berendezésnek az a hatása, hogy minden dimenzió pontos marad, legfeljebb fél milliméteres eltéréssel, és jelentősen csökkenti az anyagpazarlást az előző módszerekhez képest.

Az automatizálás, szervorendszerek és PLC-k szerepe a pontossági szabályozásban

A PLC-k számos ipari folyamat agyaként működnek, szabályozva mindent a szervomotoroktól a hőmérsékleti beállításokig, valamint a minőségellenőrzési rutinok futtatásáig. A kódolókkal ellátott szervohajtások mikronszintű, rendkívül pontos szabályozást tesznek lehetővé az élszegélyezési műveletek során, ami meghatározó tényező azoknak a sima, kényelmes peremeknek a gyártásában, amelyeket az ügyfelek elvárnak. Néhány újabb PLC-modell IoT-érzékelőkkel van felszerelve, amelyek figyelik a rezgéseket, és akár 500 órával a probléma bekövetkezte előtt figyelmeztethetnek a csapágyak lehetséges hibáira. Az ilyen prediktív karbantartás közel kétharmaddal csökkenti a váratlan leállásokat az előző generációs berendezésekhez képest. A mai érintőképernyős panelek segítségével a gyári munkások kevesebb, mint másfél perc alatt tudnak átváltani különböző tál méretek között, így a termelési sorozatok váltása sokkal gyorsabb, mint korábban.

Lépésről lépésre: papírtál gyártási folyamat

Papír előtolás és feszítésszabályozás

A gyártás akkor kezdődik, amikor az élelmiszeripari minőségű papírpapír tekercseket szervohajtású hengerek segítségével vezetik a gépbe. Az egész folyamat során kritikus fontosságú a megfelelő igazítás, mivel már a kisebb eltolódások is komoly problémákat okozhatnak később. Itt jönnek képbe a precíziós feszítőszabályzók, amelyek infravörös szenzorokkal együttműködve fél milliméternél kisebb pontossággal tartják egyenesen az anyagot. A redők és szakadások továbbra is jelentős problémát jelentenek a gyártósoron, és a tavaly kiadott Papírcsomagolási Tanulmány legfrissebb adatai szerint szinte az összes anyagkezelési leállásért felelősek. Érzékeny anyagok, például nádcsíra rost esetén különösen fontos a megfelelő környezeti feltételek fenntartása. Különleges higrométerrendszerek figyelik és szabályozzák a páratartalmat az adagolási folyamat során, biztosítva, hogy az 15% alatt maradjon, így védelmet nyújtva ezeknek az érzékeny alapanyagoknak a károsodással szemben.

Kivágás és formázás egységes tálprofilokért

A lézeres vezérlésű kivágófejek lapos lemezeket alakítanak tálkák nyersdarabjaivá 0,1 mm-es tűréssel. A peremek szabványos, 85–90°-os dőlésszögét nagy szén tartalmú acél pengék hozzák létre 300–500 ütés/perc sebességgel, így biztosítva a szerkezeti integritást. A valós idejű vastagságellenőrzés akár 30%-kal csökkenti a selejtarányt, javítva a kihozatalt és az egységességet.

Testalakítás hengerekkel és formákkal

Hidraulikus karok a nyersdarabokat 60–80 °C-os hőmérsékletű, CNC-vezérelt alumínium formákhoz préselik. A háromfokozatú hengerrendszerek fokozatosan alakítják ki a hengeres oldalfalakat, miközben a talp vastagságát legalább 380 GSM-en tartják. A hőmérsékletszabályozott kamrák biztosítják a vízbázisú ragasztók egyenletes polimerizációját, így elérve 4,5 N/mm²-nél nagyobb hámozószilárdságot, amelynek köszönhetően a szerkezet szivárgásmentes.

Aljzat kivágása és tömítéssel történő rögzítése

A szinkronizált kivágó egységek maradék lemezanyagból kör alakú aljzatokat hoznak létre, amelyeket robotkarak ±0,3 mm pontossággal helyeznek el. A magas frekvenciájú zárófejek (20 kHz) 0,8 másodperces ciklusokban helyi cellulóz-kötéssel egyesítik az alkatrészeket, így kizárva a ragasztószerek alkalmazásának szükségességét. Ez a módszer 62%-kal csökkenti a VOC-kibocsátást a hagyományos ragasztási technikákhoz képest.

Szélek felgöngyölítése sima felületért

Kéttengelyes szervomotorok mikroállítható pályán göngyölítik a tál peremeit, 1,2–1,8 mm közötti feltekert széleket kialakítva. Látórendszer elemzi a percenkénti 180 darab terméket, és visszautasít minden olyan darabot, amelynek eltérése meghaladja a 0,2 mm-t. A kész tálat rezgésmentesített szállítószalagok viszik ki, akár percenkénti 120 darab sebességgel.

Gyorsforgalmú papírtál-gépek fő alkatrészei és szerkezeti kialakítása

Motorok, hajtások, szenzorok és vezérlők integrációja

A legjobb papírkosár gépek nagymértékben elektromechanikus rendszerekre támaszkodnak, amelyek zökkenőmentesen működnek együtt. A szervo motorok fontos feladatokat látnak el, mint például az anyag betáplálása és a tál alakítása, míg a változó hajtóművek a nyomaték beállításáról és a sebességváltozások kezeléséről gondoskodnak a működés során. Az optikai érzékelők is lenyűgözőek, még a 0,1 mm-es apró elkülönüléseket is észlelve, és ezt az információt elküldve a PLC vezérlőkhöz, amelyek mindent simán működtetnek kezdettől végéig. Ha ezek a komponensek jól működnek együtt, a gyártók percenként több mint 300 tált tudnak előállítani. Ez valójában 40%-kal gyorsabb, mint amit a hagyományos nem automatizált módszerekkel látunk, a Packaging Machinery legutóbbi iparági jelentései szerint 2023-ban.

Erősített keretek és rezgéscsillapító stabil teljesítmény érdekében

A keresztpótlású nehéztávú öntöttvas keretek 72%-kal csökkentik a működési hajlamcsökkentést a szabványos acélkonstrukciókkal összehasonlítva. A több rétegű lökéscsökkentő párnák a vágás során keletkező nagyfrekvenciás rezgéseket szívják el, és a pozíciós pontosság ±0,05 mm-en belül marad. Ezek a robusztus konstrukciók támogatják a folyamatos 24 órás működést, és meghosszabbítják az alkatrészek élettartamát.

Moduláris tervezés és IoT integráció a előrejelző karbantartás érdekében

A mai gépek moduláris kialakításúak, így sokkal könnyebb elhasználódnivaló alkatrészek cseréjét végezni, például a gyakran használt formákat. A gépekben beépített IoT érzékelők is vannak, amelyek figyelik a motor áramszintjét és a csapágyak melegedését, majd ezt az információt továbbítják a karbantartás előrejelző szoftverhez. Ezek az intelligens rendszerek előre jelezik, mikor törhet valami, mielőtt ténylegesen megtörténne, ami a váratlan leállások számát mintegy háromnegyedével csökkenti sok üzemvezető szerint. Ez a fajta proaktív megközelítés segít a gyáraknak, hogy közelebb kerüljenek ahhoz, amit most az ipar 4.0 szabványoknak hívunk a modern gyártási beállításokhoz.

A papírkosár-géptechnológia jövőbeni tendenciái és innovációi

MI-alapú minőség-ellenőrzési és valós idejű nyomonkövetési rendszerek

A papírcsészék gyártási szektor nagy változásokon megy keresztül a mesterséges intelligencia alkalmazásainak köszönhetően. Manapság az intelligens látásrendszerek, amelyeket a gépi tanulás vezérel, kis hibákat észlelnek, amint azok a gyártósoron előfordulnak. A gyárak szerint a hagyományos vizuális ellenőrzésekről az automatizált rendszerekre való áttérés óta mintegy 18%-kal kevesebb anyag hullik el. Eközben a gyártók már jóval azelőtt is figyelmeztető jelzéseket kapnak a gépek problémáiról, hogy meghibásodjanak. Az IoT-hez csatlakoztatott platformok adatáramlás elemzésével egyes üzemek majdnem három teljes nappal korábban kapnak figyelmeztetést a lehetséges problémákról. Ez a fajta előrejelző karbantartás közelebb visz minket ahhoz az eszményhez, hogy a műveletek nem kerüljenek tervezés nélküli leállásra, ami sok vállalat számára évek óta fontos.

A biológiailag lebontható ragasztók és a környezetbarát tömítési módszerek felé való áttérés

A szabályozások és a változó fogyasztói elvárások miatt a vállalatok olyan növényi alapú ragasztókra váltak, amelyek jól megfelelnek az ipari komposztálási követelményeknek. A gyártók új, olyan adáskészüléket fejlesztettek ki, amelyek a hagyományosakhoz hasonlóan gyorsan alkalmazzák ezeket a biotapadókat, körülbelül 220-300 tartályt percenként, ami megoldja a korábbi problémákat a termelési arányokkal. Ugyanakkor a polilajzsavval bevont papírok hőzáró technológiájában is javulások történnek. Ezek a fejlemények lehetővé teszik a teljes biodegradálhatóságot a tálgyártásban, miközben a gyári vonalaknál továbbra is a normál termelési sebességet tartják.

A piac kilátásai: 2030-ig 6,8%-os éves növekedés

A Smithers Pira 2023-as jelentése szerint a papírkosár gépek világpiaca 2030-ig évente körülbelül 6,8%-os növekedést vár. Ez a tendencia elsősorban azért van tovább, mert az emberek egyre több ételszállítást rendelnek manapság, és egyre szigorúbb szabályok vannak a műanyag termékek használatával szemben. Az új berendezések nagy részét Ázsia-csendes-óceáni országokban telepítik, ahol a telepítések mintegy 43%-át teszik ki. Közben Európában a vállalatok arra összpontosítanak, hogy gépük kevesebb energiát fogyaszt és kevesebb kibocsátást termeljen üzem közben.

GYIK

Mi az a papírkosár gép?

A papírkosárgép egy automatizált rendszer, amely lapos papírlapokat egyidejű asztalkészletekké, például tányérokká alakít át az élelmiszeriparban való használatra. Ez olyan lépéseket foglal magában, mint például az anyagot táplálni, formálni, pecsételni és befejezni.

Hogyan járul hozzá a papírcsészék gép a fenntarthatósághoz?

A papírkosár-gépek kulcsfontosságúak a fenntartható csomagolás eléréséhez, különösen a műanyagok globális korlátozásai miatt. Ezek lehetővé teszik a biológiailag lebontható anyagok és a környezetbarát ragasztók használatát, így csökkentik a környezeti hatást.

Mik a főbb technológiai fejlődések a papírkosár gépekben?

A technológiai fejlődés magában foglalja a kézi gépekből az IOT integrációval, a PLC-kkel és az intelligens automatizálással rendelkező nagy sebességű automatizált gépekhez való átállást, ami jelentősen javítja a hatékonyságot, a pontosságot és jelentősen csökkenti az anyaghulladékot.

Mi a jelentőség a papírcsészék gyártásában?

Az automatizálás növeli a gyártási folyamatok hatékonyságát és pontosságát a különböző szakaszok szinkronizálásával, az anyaghulladék minimalizálásával és a valós idejű felügyelet révén a előrejelző karbantartás lehetővé tétele révén.