Comprender el Máquina de Cuencos de Papel : Función e impacto en la industria

Definición y aplicaciones principales de un máquina de Cuencos de Papel

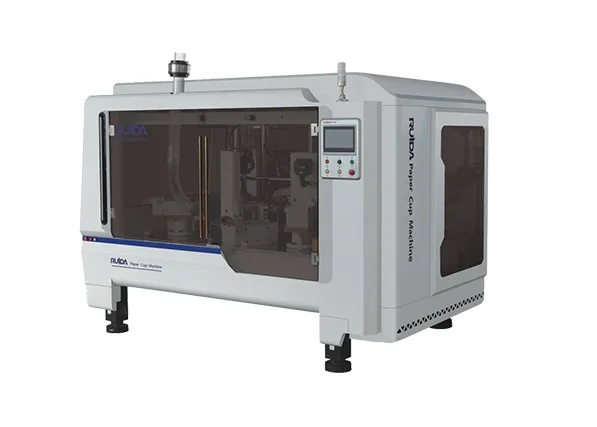

Las máquinas para fabricar cuencos de papel toman hojas planas de material de papel y las convierten en recipientes listos para usar mediante varios pasos, como la alimentación del material, el moldeado, el sellado adecuado de los bordes y la adición de acabados finales. Estos sistemas automatizados desempeñan un papel importante en la producción de todo tipo de vajilla desechable necesaria para restaurantes de comida rápida, servicios de catering para eventos y empresas que envasan comidas congeladas. Algunos modelos de alta velocidad pueden producir alrededor de 105 cuencos por minuto, según el informe de Das Papercup del año pasado. El equipo actual maneja diversos materiales, como papel recubierto con PLA a base de plantas o laminado con una fina capa de aluminio. Esta flexibilidad permite a los fabricantes crear productos que funcionan bien tanto para servir sopas calientes como para mantener el helado frío hasta el momento de servirlo.

Papel en las industrias de envases sostenibles y servicios alimentarios

Las restricciones sobre plásticos se han extendido a más de 120 naciones según el último informe del PNUMA del año pasado, lo que hace que las máquinas formadoras de bowls de papel sean esenciales para las empresas que buscan cumplir con estándares ecológicos. Muchas compañías están cambiando a adhesivos a base de plantas y acabados respetuosos con el medio ambiente como parte de sus esfuerzos de sostenibilidad. Los restaurantes y cafeterías también ven ventajas reales. Los gastos de lavavajillas se reducen aproximadamente a la mitad al usar estas alternativas, además de mantenerse cumpliendo con las estrictas normas de la UE sobre plásticos de un solo uso. Algunos gerentes de cocina incluso afirman que el personal dedica menos tiempo en general a limpiar equipos.

Evolución desde máquinas manuales hasta máquinas automáticas de alta velocidad para bowls de papel

La industria ha evolucionado desde prensas operadas a mano que producían 10-15 bowls por hora hasta sistemas completamente automatizados con servomotores, pasando por tres fases clave:

- Era Mecánica (1980s) : Utilizaba prensas con volante para formas básicas de bowls

- Integración de PLC (2000s) : Introdujo controles digitales, pantallas táctiles y detección de errores

- Automatización Inteligente (2020s) : Máquinas habilitadas para IoT que alcanzan una precisión de <8 µm y menos del 0,2 % de desperdicio de material

Este avance tecnológico respalda un CAGR proyectado del 6,8 % para la maquinaria de embalaje de papel hasta 2030 (Informe Smithers Pira, 2023), impulsado por la demanda de producción eficiente, personalizable y ecológica.

Cómo funciona una máquina de bowls de papel: principios básicos y automatización

Descripción general del principio de funcionamiento de una máquina de bowls de papel de alta velocidad

Las máquinas de papel de alta velocidad modernas toman rollos largos de papel y los convierten en cuencos listos para usar mediante procesos automatizados cuidadosamente cronometrados. El sistema comienza con rodillos servo controlados que desabrochan suavemente el material de papel recubierto, manteniendo la cantidad justa de tensión a medida que se alimenta en estaciones de corte especiales donde se forman las formas básicas del tazón. Una vez formadas, los rodillos y moldes calentados dan a los tazones su forma final, con pegamento seguro para alimentos aplicado estratégicamente a lo largo de los bordes para crear sellos fuertes. Lo que hace que estas máquinas sean realmente impresionantes es su capacidad de funcionar continuamente sin parar, lo que significa que los sistemas avanzados de hoy pueden producir más de 120 cuencos terminados cada minuto. Esta operación constante elimina los molestos intervalos entre los ciclos de producción que solían ralentizar las cosas en las instalaciones de fabricación más antiguas.

Sincronización del procesamiento mecánico y de la pegadura en funcionamiento continuo

El hecho de hacer las cosas bien depende en gran medida de lo bien que funcione el moldeado mecánico junto con los procesos de unión adhesiva. El sistema comienza con brazos neumáticos que mueven esos trozos cortados a las estaciones de formación. En estas estaciones, los dispensadores especiales ponen la cantidad justa de pegamento en esas costuras superpuestas. Tenemos sensores infrarrojos que comprueban que el adhesivo se propague uniformemente a través de las superficies, mientras que los servomotores ajustan la presión del rodillo constantemente dependiendo de lo que detecten de las lecturas de grosor del papel en tiempo real. Lo que hace toda esta configuración es mantener todo dimensionalmente consistente hasta aproximadamente media diferencia de milímetro, además de reducir significativamente el desperdicio de materiales en comparación con los métodos anteriores.

El papel de la automatización, los servosistemas y los PLC en el control de precisión

Los PLC funcionan como el cerebro detrás de muchos procesos industriales, controlando desde motores servo hasta ajustes de temperatura y ejecutando rutinas de inspección de calidad. Los servomotores con codificadores pueden lograr un control extremadamente preciso a nivel de micrones al realizar operaciones de curvado de bordes, lo cual marca la diferencia para producir los reborde suaves y cómodos que los clientes esperan. Algunos modelos más recientes de PLC incluyen sensores IoT que monitorean vibraciones y pueden advertir sobre posibles problemas en rodamientos aproximadamente 500 horas antes de que se conviertan en fallos. Este tipo de mantenimiento predictivo reduce los apagones inesperados en alrededor de dos tercios en comparación con las generaciones anteriores de equipos. Los paneles táctiles actuales permiten a los trabajadores de fábrica cambiar entre diferentes tamaños de tazón en menos de un minuto y medio, por lo que los cambios en las líneas de producción ocurren mucho más rápido de lo habitual.

Proceso paso a paso de fabricación de tazones de papel

Alimentación de papel y control de tensión

La producción comienza cuando los rollos de cartulina aptos para alimentos se alimentan a través de la máquina mediante rodillos accionados por servomotores. Es fundamental mantener todo correctamente alineado, ya que incluso pequeños desajustes pueden causar grandes problemas más adelante. Ahí es donde resultan útiles los controles de tensión de precisión, que trabajan junto con sensores infrarrojos para mantener la alineación dentro de medio milímetro. Las arrugas y roturas siguen siendo un gran problema en la planta de fabricación, responsables de casi todas las paradas por manipulación de materiales según datos recientes del Estudio sobre Envases de Papel publicado el año pasado. Al trabajar con materiales sensibles como la fibra de caña de azúcar, mantener condiciones ambientales adecuadas se vuelve esencial. Sistemas especiales de higrómetros monitorean y regulan los niveles de humedad durante todo el proceso de alimentación, asegurando que permanezcan por debajo del 15 % para proteger estos sustratos delicados de daños.

Corte troquelado y conformado para perfiles de tazón consistentes

Cabezales de corte por troquelado guiados por láser moldean hojas planas en preformas de tazón con una tolerancia de 0,1 mm. Cuchillas de acero alto carbono que operan a 300-500 golpes por minuto producen ángulos estandarizados de los laterales entre 85-90°, garantizando la integridad estructural. La monitorización en tiempo real del grosor reduce hasta en un 30% los rechazos de material, mejorando el rendimiento y la consistencia.

Formado del Cuerpo Mediante Rodillos y Moldes

Brazos hidráulicos presionan las preformas contra moldes de aluminio mecanizados por CNC calentados (60-80°C). Rodillos de tres etapas forman gradualmente paredes laterales cilíndricas, manteniendo el espesor de la base en o por encima de 380 GSM. Cámaras con regulación de temperatura aseguran un curado uniforme de adhesivos a base de agua, logrando una resistencia al despegue superior a 4,5 N/mm² para una construcción resistente a fugas.

Punzonado y Fijación del Fondo con Sellado

Unidades de punzonado sincronizadas crean bases circulares a partir de material sobrante de láminas, que brazos robóticos posicionan con una precisión de ±0,3 mm. Cabezas de sellado de alta frecuencia (20 kHz) fusionan componentes en ciclos de 0,8 segundos mediante un enlace localizado de celulosa, eliminando la necesidad de adhesivos. Este método reduce las emisiones de compuestos orgánicos volátiles (VOC) en un 62 % en comparación con las técnicas tradicionales de pegado.

Doblado de bordes para acabado suave

Motores servo de doble eje doblan los bordes de los recipientes siguiendo trayectorias microajustadas, formando bordes enrollados de entre 1,2 y 1,8 mm. Sistemas de inspección visual analizan 180 unidades por minuto, rechazando aquellas con desviaciones superiores a 0,2 mm. Los recipientes terminados salen mediante transportadores con amortiguación de vibraciones a velocidades de hasta 120 unidades por minuto.

Componentes clave y diseño estructural de máquinas de alta velocidad para fabricar recipientes de papel

Integración de motores, accionamientos, sensores y controladores

Las mejores máquinas para fabricar cuencos de papel dependen en gran medida de sistemas electromecánicos que trabajan juntos de forma perfecta. Los motores servo realizan tareas importantes como la alimentación de material y el conformado de los cuencos, mientras que los variadores se encargan de ajustar el par y gestionar los cambios de velocidad durante el funcionamiento. Los sensores ópticos también son bastante impresionantes, detectando desalineaciones mínimas tan pequeñas como 0,1 mm y enviando esta información a controladores PLC que mantienen todo funcionando sin problemas desde el inicio hasta el final. Cuando todos estos componentes funcionan correctamente juntos, los fabricantes pueden producir más de 300 cuencos cada minuto. Eso es aproximadamente un 40 % más rápido que lo que se observa con métodos tradicionales no automatizados, según informes recientes del sector de Packaging Machinery de 2023.

Estructuras Reforzadas y Amortiguación de Vibraciones para un Rendimiento Estable

Los bastidores pesados de hierro fundido con refuerzos transversales reducen la deflexión operativa en un 72 % en comparación con las construcciones estándar de acero. Las almohadillas de amortiguación multicapa absorben las vibraciones de alta frecuencia generadas durante el troquelado, manteniendo la precisión posicional dentro de ±0,05 mm. Estos diseños robustos permiten un funcionamiento continuo las 24 horas del día, los 7 días de la semana, y prolongan la vida útil de los componentes.

Diseño Modular e Integración IoT para Mantenimiento Predictivo

La maquinaria actual cuenta con diseños modulares que facilitan mucho el reemplazo de piezas propensas al desgaste, como aquellas que forman los moldes utilizados con tanta frecuencia. Las máquinas también incluyen sensores IoT integrados que monitorean aspectos como los niveles de corriente del motor y la temperatura de los rodamientos, enviando luego toda esta información al software de predicción de mantenimiento. Lo que hacen estos sistemas inteligentes es predecir cuándo algo podría fallar antes de que ocurra realmente, lo que reduce las paradas inesperadas en aproximadamente tres cuartas partes, según muchos gerentes de planta. Este tipo de enfoque proactivo ayuda a las fábricas a acercarse a lo que ahora llamamos estándares Industry 4.0 para entornos modernos de fabricación.

Tendencias futuras e innovaciones en la tecnología de máquinas para bowls de papel

Control de calidad impulsado por IA y sistemas de monitoreo en tiempo real

El sector de fabricación de cuencos de papel está experimentando grandes cambios gracias a las aplicaciones de inteligencia artificial. En la actualidad, sistemas de visión inteligentes impulsados por el aprendizaje automático pueden detectar defectos mínimos mientras ocurren en la línea de producción. Las fábricas reportan aproximadamente un 18 % menos de material desperdiciado desde que pasaron de inspecciones visuales tradicionales a estos sistemas automatizados. Mientras tanto, los fabricantes reciben señales de advertencia sobre problemas mecánicos mucho antes de que ocurran averías. Con plataformas conectadas mediante IoT que analizan flujos de datos, algunas plantas reciben alertas sobre posibles problemas casi tres días completos de antelación. Este tipo de mantenimiento predictivo nos acerca al ideal de operar sin paradas no planificadas, algo que muchas empresas han estado buscando durante años.

Cambio hacia adhesivos biodegradables y métodos de sellado ecológicos

La presión de los reglamentos y los cambios en las expectativas de los consumidores está llevando a las empresas a cambiar a adhesivos vegetales que funcionan bien con los requisitos de compostaje industrial. Los fabricantes han desarrollado nuevos equipos de dispensación que aplican estos adhesivos biológicos tan rápido como los tradicionales, alrededor de 220 a 300 recipientes por minuto, lo que resuelve problemas anteriores con las tasas de producción. Al mismo tiempo, se están produciendo mejoras en la tecnología de sellado térmico para papeles recubiertos con ácido poliláctico (PLA). Estos avances permiten una biodegradabilidad completa en la fabricación de recipientes, manteniendo aún las velocidades de producción habituales en las líneas de fábrica.

Perspectivas del mercado: se proyecta un CAGR del 6,8 % hasta 2030

Según el informe de Smithers Pira de 2023, se espera que el mercado mundial de máquinas para fabricar bols de papel crezca aproximadamente un 6,8 % anual hasta 2030. Esta tendencia está siendo impulsada principalmente por el aumento en los pedidos de comida a domicilio y por normas más estrictas contra el uso de productos plásticos en todo el mundo. La mayor parte de los nuevos equipos se instalan en países del Asia-Pacífico, donde representan alrededor del 43 % de todas las instalaciones. Mientras tanto, en Europa, las empresas tienden a centrarse en hacer que sus máquinas consuman menos energía y generen menos emisiones durante su funcionamiento.

Preguntas frecuentes

¿Qué es una máquina para fabricar bols de papel?

Una máquina para fabricar bols de papel es un sistema automatizado que transforma hojas planas de material de papel en vajilla desechable, como bols, para su uso en la industria de servicios alimentarios. Incluye pasos como la alimentación del material, conformado, sellado y acabado.

¿Cómo contribuye una máquina para fabricar bols de papel a la sostenibilidad?

Las máquinas para fabricar bowls de papel son clave para lograr un embalaje sostenible, especialmente con las restricciones globales sobre el plástico. Permiten el uso de materiales biodegradables y adhesivos ecológicos, reduciendo así el impacto ambiental.

¿Cuáles son los principales avances tecnológicos en las máquinas para fabricar bowls de papel?

Los avances tecnológicos incluyen la transición de máquinas manuales a máquinas automatizadas de alta velocidad con integración de IoT, PLC y automatización inteligente, lo que mejora la eficiencia, la precisión y reduce significativamente el desperdicio de material.

¿Cuál es la importancia de la automatización en la fabricación de bowls de papel?

La automatización mejora la eficiencia y la precisión en los procesos de fabricación al sincronizar diferentes etapas, minimizando el desperdicio de material y permitiendo el mantenimiento predictivo mediante monitoreo en tiempo real.

Tabla de Contenido

- Comprender el Máquina de Cuencos de Papel : Función e impacto en la industria

- Cómo funciona una máquina de bowls de papel: principios básicos y automatización

- Proceso paso a paso de fabricación de tazones de papel

- Componentes clave y diseño estructural de máquinas de alta velocidad para fabricar recipientes de papel

- Tendencias futuras e innovaciones en la tecnología de máquinas para bowls de papel

- Preguntas frecuentes